Al suo centro, un forno rotativo è un forno industriale o da laboratorio specializzato progettato per la lavorazione termica continua. È costituito da un lungo tubo cilindrico rotante, spesso leggermente inclinato, che fa cadere e rimescolare il materiale attraverso più zone di riscaldamento, controllate con precisione. Questo design unico assicura che ogni particella del materiale sia esposta alla stessa temperatura per lo stesso tempo, raggiungendo un livello di uniformità difficile da eguagliare con i design dei forni statici.

Il vantaggio fondamentale di un forno rotativo è la sua capacità di risolvere il problema del riscaldamento incoerente. Mescolando continuamente il materiale, garantisce un'esposizione termica uniforme, rendendolo la soluzione ideale per la lavorazione di polveri, pellet e altre sostanze granulari che richiedono un trattamento termico preciso.

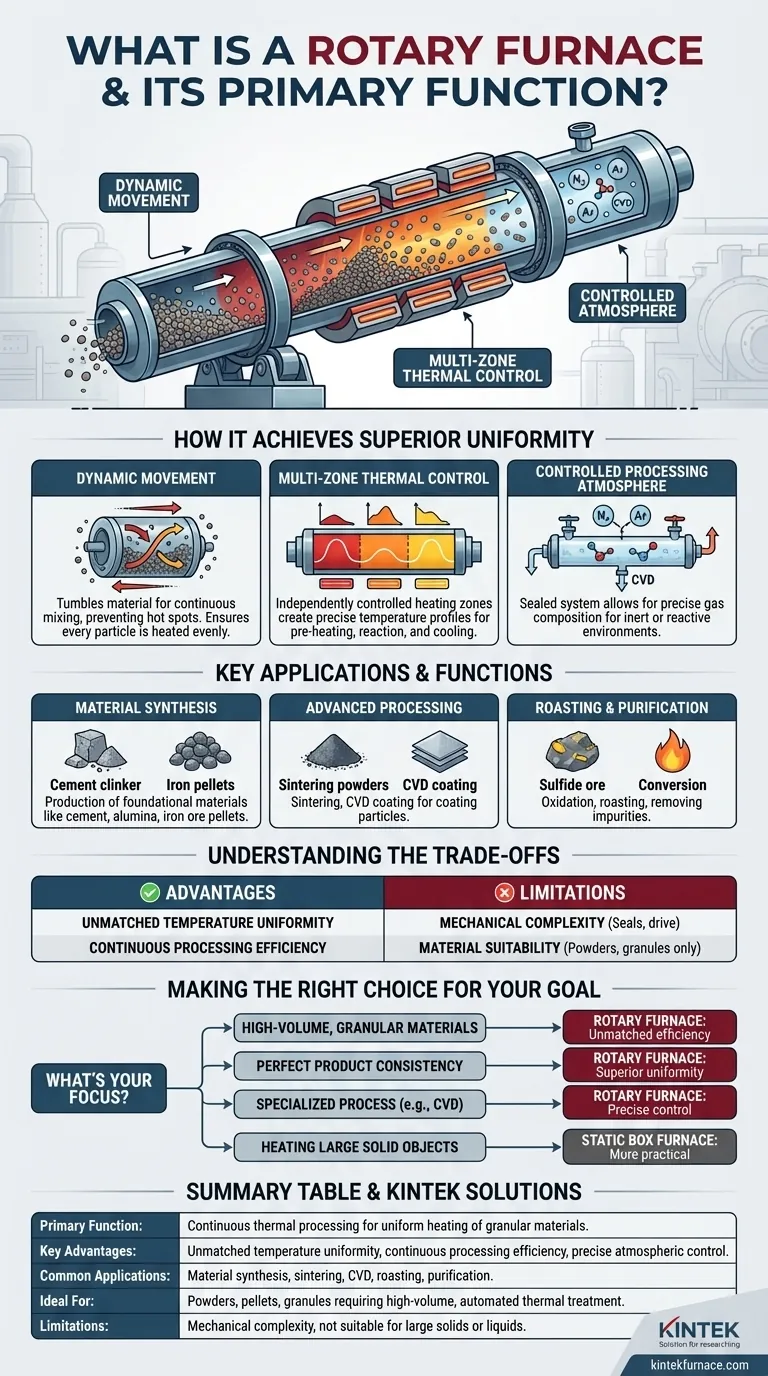

Come un forno rotativo ottiene una maggiore uniformità

L'efficacia di un forno rotativo deriva dalla sinergia di tre principi chiave di progettazione: movimento dinamico, riscaldamento zonale e controllo dell'atmosfera.

Il principio del movimento dinamico

Il tubo di un forno rotativo è montato su rulli e ruota lentamente attorno al suo asse longitudinale. Questa rotazione solleva e fa cadere continuamente il materiale all'interno.

Questa azione di miscelazione costante previene i punti caldi e assicura che l'intero lotto di materiale venga riscaldato uniformemente. Quando il tubo è impostato con una leggera inclinazione, la gravità aiuta a spostare il materiale dal punto di ingresso all'uscita, consentendo un processo continuo e automatizzato.

Controllo termico multizona

Il forno è riscaldato esternamente da elementi che sono tipicamente divisi in diverse zone termiche distinte lungo la lunghezza del tubo.

Ogni zona può essere controllata indipendentemente per creare un profilo di temperatura preciso. Ad esempio, un materiale può essere gradualmente preriscaldato nella prima zona, mantenuto a una temperatura di reazione di picco nelle zone centrali e quindi raffreddato nella zona finale prima dello scarico.

Atmosfera di processo controllata

Molti forni rotativi sono sistemi sigillati, che consentono un controllo preciso della composizione del gas all'interno del tubo.

Ciò consente processi che devono avvenire in un'atmosfera specifica, come un ambiente inerte (utilizzando azoto o argon) per prevenire l'ossidazione, o uno reattivo (utilizzando gas specifici) per processi come la deposizione chimica da vapore (CVD).

Applicazioni e funzioni chiave

Le capacità uniche dei forni rotativi li rendono indispensabili in un'ampia gamma di settori per processi termici specifici e ad alta criticità.

Sintesi e produzione di materiali

Questa è una funzione primaria per le operazioni industriali su larga scala. I forni rotativi sono utilizzati per produrre materiali di base provocando cambiamenti chimici o fisici attraverso il calore.

Esempi chiave includono la produzione di clinker di cemento, la calcinazione dell'allumina e la creazione di pellet di minerale di ferro per la produzione di acciaio.

Lavorazione di materiali avanzati

Nelle applicazioni più tecniche, i forni rotativi sono utilizzati per processi che richiedono estrema precisione.

La sinterizzazione, in cui polveri fini vengono riscaldate per legarsi insieme in una massa solida senza fondere, è un uso comune. Allo stesso modo, il loro controllo atmosferico li rende adatti per il rivestimento di particelle tramite deposizione chimica da vapore (CVD).

Tostatura e purificazione

I forni rotativi sono utilizzati anche per purificare i materiali o prepararli per ulteriori lavorazioni.

Ciò include l'ossidazione e la tostatura, in cui i materiali vengono riscaldati in presenza di aria o ossigeno per indurre un cambiamento chimico, come la conversione dei minerali solfuri in ossidi.

Comprendere i compromessi

Sebbene altamente efficaci, il forno rotativo è uno strumento specializzato con vantaggi e limitazioni specifiche rispetto ad altri sistemi termici.

Vantaggio: uniformità di temperatura senza pari

L'agitazione continua del materiale è il più grande vantaggio. Elimina le incoerenze e i problemi di qualità che possono derivare da un riscaldamento non uniforme nei forni statici a scatola o a nastro.

Vantaggio: efficienza di lavorazione continua

Il design è intrinsecamente adatto alla produzione continua e automatizzata. Ciò riduce significativamente le esigenze di movimentazione dei materiali e i costi di manodopera in contesti ad alto volume rispetto alla lavorazione di lotti individuali in un forno statico.

Limitazione: complessità meccanica

Il meccanismo rotante, inclusi il sistema di trasmissione, i rulli di supporto e in particolare le guarnizioni a ciascuna estremità del tubo, aggiunge complessità meccanica. Questi componenti richiedono più manutenzione rispetto a un semplice forno statico.

Limitazione: idoneità del materiale

I forni rotativi sono progettati quasi esclusivamente per la lavorazione di polveri, granuli, pellet e altri materiali sciolti e scorrevoli. Non sono adatti per la lavorazione di oggetti solidi singoli di grandi dimensioni o liquidi.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno rotativo dipende interamente dal tipo di materiale e dal risultato del processo desiderato.

- Se il tuo obiettivo principale è la produzione ad alto volume di materiali granulari: La capacità di lavorazione continua di un forno rotativo offre un'efficienza e un'automazione senza pari.

- Se il tuo obiettivo principale è ottenere una perfetta consistenza del prodotto: La rotazione dinamica assicura che ogni particella riceva la stessa esposizione termica, garantendo un'uniformità superiore.

- Se il tuo obiettivo principale è un processo chimico specializzato come la CVD o l'ossidazione controllata: La capacità di gestire con precisione sia le zone di temperatura che l'atmosfera interna rende il forno rotativo la scelta ideale.

- Se il tuo obiettivo principale è semplicemente riscaldare un oggetto solido di grandi dimensioni: Un forno a scatola statico o un altro tipo di forno sarebbe una soluzione più pratica ed economica.

In definitiva, un forno rotativo è una soluzione ingegneristica progettata per padroneggiare la complessa sfida del riscaldamento uniforme per materiali dinamici.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Funzione principale | Lavorazione termica continua per il riscaldamento uniforme di materiali granulari |

| Vantaggi chiave | Uniformità di temperatura senza pari, efficienza di lavorazione continua, controllo atmosferico preciso |

| Applicazioni comuni | Sintesi di materiali (es. cemento, pellet di ferro), sinterizzazione, CVD, tostatura e purificazione |

| Ideale per | Polveri, pellet, granuli che richiedono un trattamento termico automatizzato e ad alto volume |

| Limitazioni | Complessità meccanica, non adatto a solidi di grandi dimensioni o liquidi |

Sblocca la precisione nei tuoi processi termici con KINTEK

Stai riscontrando un riscaldamento incoerente nella lavorazione dei tuoi materiali? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze specifiche. Sfruttando un'eccellente R&S e una produzione interna, offriamo una linea di prodotti diversificata che include forni rotativi, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra solida capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione i requisiti sperimentali e di produzione, garantendo uniformità ed efficienza superiori per i materiali granulari.

Pronto a migliorare le prestazioni del tuo laboratorio? Contattaci oggi per discutere di come le nostre soluzioni possono avvantaggiare le tue applicazioni specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali