In sostanza, un forno rotativo massimizza l'efficienza energetica attraverso la sua caratteristica distintiva: la rotazione continua. Questo processo dinamico assicura che ogni particella del materiale in lavorazione sia uniformemente esposta alla fonte di calore, eliminando i punti caldi e freddi comuni nei forni statici e migliorando drasticamente il trasferimento di energia.

L'efficienza di un forno rotativo non è il risultato di una singola caratteristica, ma di una combinazione della sua distribuzione dinamica del calore, della progettazione intelligente del sistema come il flusso controcorrente e dell'uso di materiali avanzati che minimizzano la perdita di calore in ogni fase.

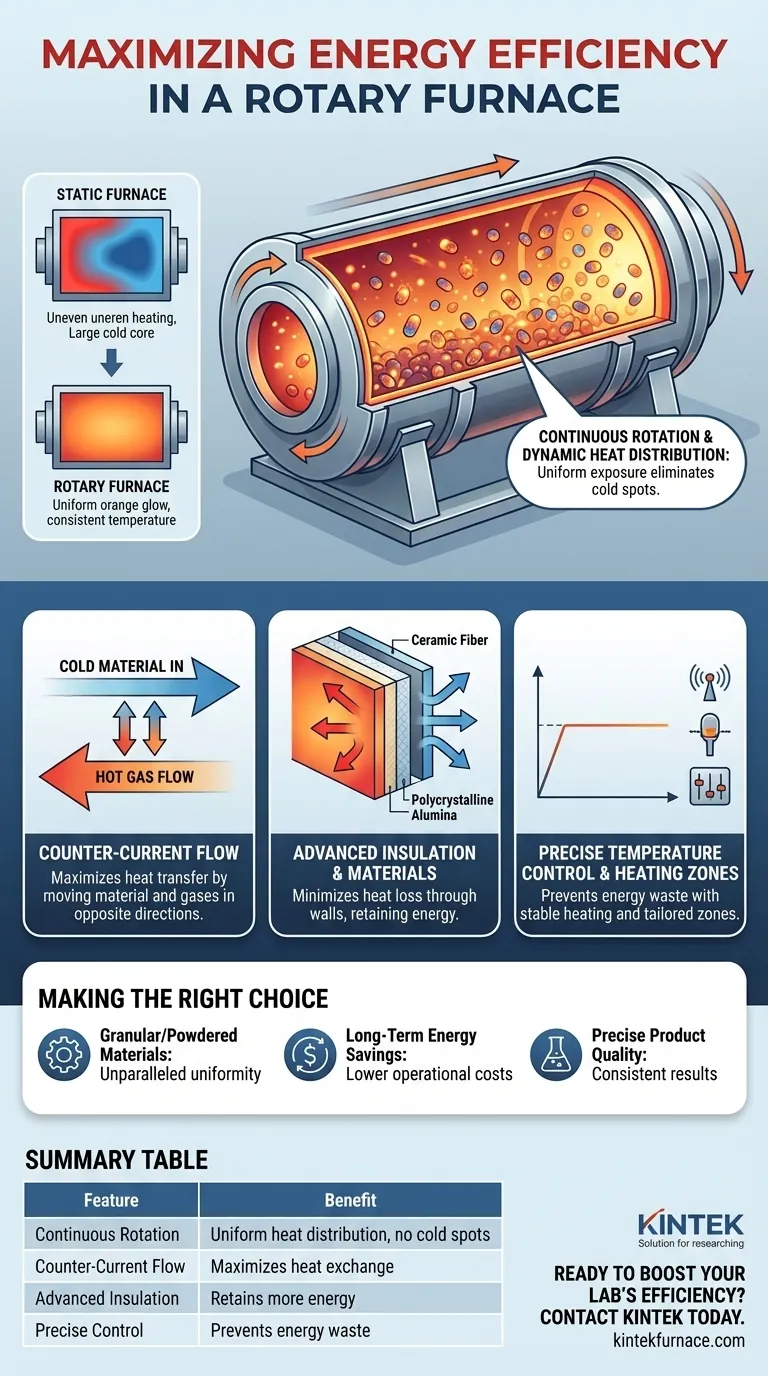

Il Principio Fondamentale: Distribuzione Dinamica del Calore

Il vantaggio principale di un forno rotativo rispetto a uno statico è la sua capacità di mescolare attivamente il carico di materiale. Questo cambia fondamentalmente il modo in cui il calore viene assorbito.

Superare il Problema del Forno Statico

In un forno stazionario, il materiale sul fondo e al centro del carico è isolato dal materiale sovrastante. Ciò porta a un riscaldamento non uniforme, che richiede più energia e tempi di ciclo più lunghi per garantire che l'intero lotto raggiunga la temperatura target.

Il Ruolo della Rotazione Continua

L'azione di rimescolamento delicata di un forno rotativo porta costantemente materiale più freddo dal nucleo del carico alla superficie. Ciò espone nuova superficie direttamente alla fonte di calore, che sia una fiamma o un elemento elettrico.

Questa miscelazione costante crea una temperatura altamente uniforme in tutto il lotto di materiale. Nessuna singola particella è surriscaldata o sottoscaldata, il che porta a un prodotto finale più coerente e prevedibile.

L'Impatto sul Consumo Energetico

Poiché il calore viene trasferito in modo così efficace, il forno può raggiungere e mantenere la sua temperatura target con un minore apporto energetico. Il sistema non deve essere "sovra-riscaldato" per compensare i punti freddi, riducendo direttamente il consumo di carburante o elettricità.

Elementi Chiave di Progettazione per la Massima Efficienza

Oltre alla rotazione stessa, diverse caratteristiche chiave di progettazione lavorano insieme per impedire lo spreco di energia.

Flusso Controcorrente per il Trasferimento di Calore

Molti forni rotativi impiegano un design a flusso controcorrente. Il materiale solido si muove in una direzione attraverso il tubo, mentre i gas di combustione caldi fluiscono nella direzione opposta.

Questo è eccezionalmente efficiente perché assicura che i gas più caldi incontrino il materiale più freddo in ingresso, massimizzando il differenziale di temperatura e il trasferimento di calore. Quando i gas escono dal forno, hanno trasferito la massima quantità possibile della loro energia termica al carico.

Isolamento Avanzato e Materiali

I forni rotativi moderni sono costruiti con isolamento di alta qualità, come fibre ceramiche o allumina policristallina. Questi materiali hanno una conducibilità termica estremamente bassa, il che minimizza la quantità di calore che fuoriesce attraverso le pareti del forno.

Contenere questo calore all'interno della camera significa che più energia è diretta verso il processo stesso, non dispersa nell'ambiente circostante.

Riscaldamento ad Alte Prestazioni e Controllo

L'efficienza è guidata anche dall'uso di elementi riscaldanti avanzati e sistemi di controllo della temperatura precisi. Questi sistemi consentono rampe di temperatura rapide e manutenzione stabile, assicurando che nessuna energia venga sprecata superando la temperatura target.

Alcuni design dispongono anche di più zone di riscaldamento controllate indipendentemente lungo la lunghezza del forno, consentendo un profilo di riscaldamento altamente personalizzato ed efficiente per applicazioni specifiche.

Comprendere i Compromessi

Sebbene altamente efficiente, la progettazione del forno rotativo introduce fattori che richiedono un'attenta considerazione.

Complessità Meccanica

Il meccanismo di rotazione — che include il motore di azionamento, le guarnizioni e il sistema di supporto — aggiunge complessità meccanica rispetto a un forno stazionario. Ciò richiede un programma di manutenzione robusto per garantire l'affidabilità a lungo termine.

Idoneità del Materiale

L'azione di rimescolamento che rende così efficace un forno rotativo significa anche che non è adatto a tutti i materiali. I materiali molto appiccicosi, inclini a rompersi o che potrebbero essere danneggiati dall'abrasione possono richiedere una soluzione di riscaldamento diversa.

Costo Iniziale vs. Risparmi Operativi

I forni rotativi hanno spesso un costo iniziale di capitale più elevato rispetto ai modelli statici più semplici. Tuttavia, la loro significativa riduzione del consumo energetico di solito si traduce in costi operativi inferiori, fornendo un forte ritorno sull'investimento durante la vita utile dell'attrezzatura.

Fare la Scelta Giusta per il Tuo Processo

La selezione del forno giusto dipende dal bilanciamento degli obiettivi di efficienza con i requisiti del processo.

- Se la tua attenzione principale è la lavorazione di materiali granulari o in polvere: Un forno rotativo è l'ideale, poiché la sua miscelazione dinamica fornisce un'uniformità di riscaldamento senza pari per questi tipi di materiali.

- Se la tua attenzione principale è massimizzare i risparmi energetici a lungo termine: L'effetto combinato di riscaldamento uniforme, flusso controcorrente e isolamento superiore rende il forno rotativo una scelta privilegiata per ridurre i costi operativi.

- Se la tua attenzione principale è ottenere una qualità del prodotto precisa e ripetibile: Il controllo eccezionale della temperatura e la coerenza forniti da un forno rotativo minimizzano la variabilità del processo e migliorano i risultati del prodotto finale.

In definitiva, un forno rotativo rappresenta un approccio sofisticato alla lavorazione termica, progettato per convertire più del tuo apporto energetico direttamente in lavoro utile.

Tabella Riassuntiva:

| Caratteristica | Vantaggio |

|---|---|

| Rotazione Continua | Garantisce una distribuzione uniforme del calore, eliminando i punti freddi e migliorando il trasferimento di energia |

| Flusso Controcorrente | Massimizza lo scambio termico muovendo materiali e gas in direzioni opposte |

| Isolamento Avanzato | Minimizza la perdita di calore attraverso le pareti, trattenendo più energia per il processo |

| Controllo Preciso della Temperatura | Previene lo spreco di energia mantenendo un riscaldamento stabile senza superare il limite |

| Zone di Riscaldamento Multiple | Consente profili di riscaldamento personalizzati per applicazioni specifiche, migliorando l'efficienza |

Pronto a potenziare l'efficienza energetica del tuo laboratorio e tagliare i costi? Sfruttando un'eccellente ricerca e sviluppo e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente i requisiti sperimentali unici. Contattaci oggi per scoprire come i nostri forni rotativi possono offrire prestazioni superiori e risparmi a lungo termine per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura