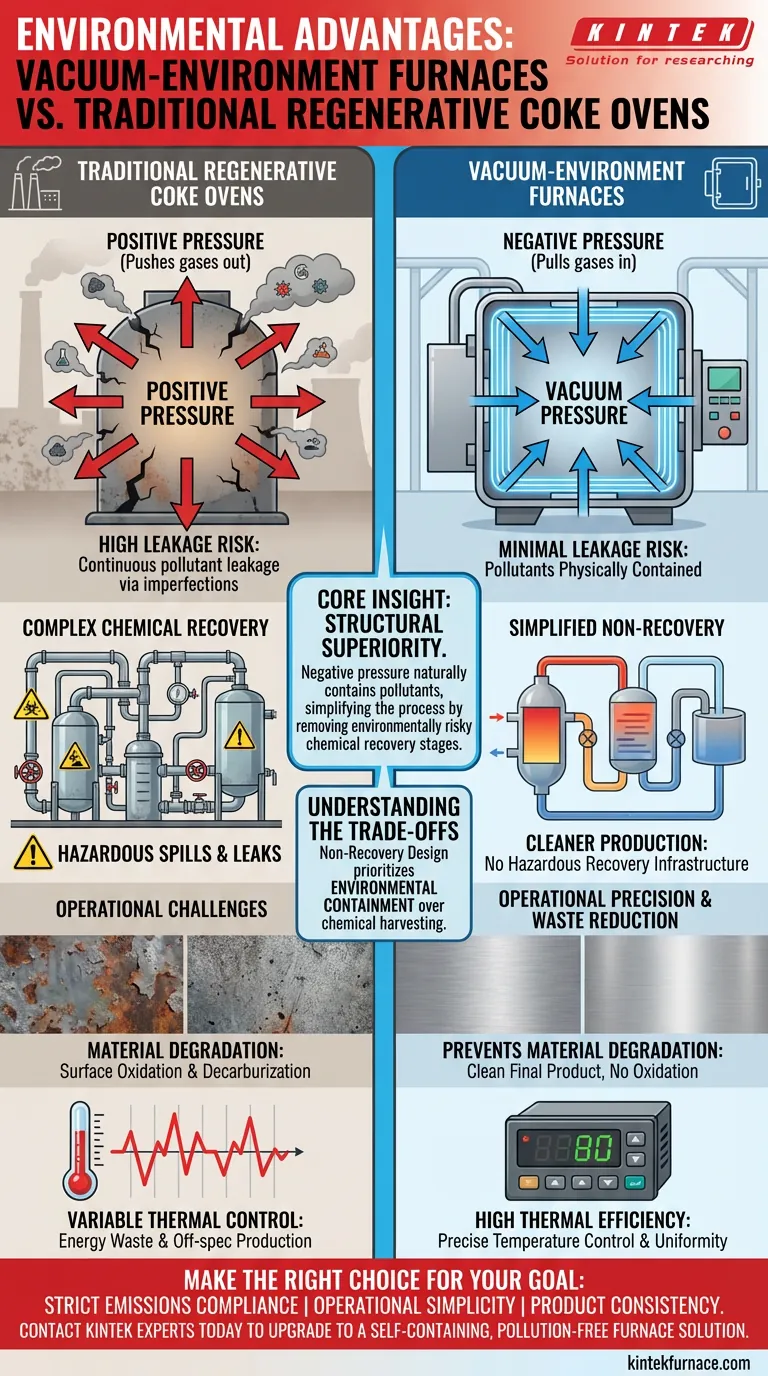

Il principale vantaggio ambientale dei forni a vuoto risiede nella loro capacità di eliminare le perdite di inquinanti attraverso differenziali di pressione. Operando in depressione, questi sistemi impediscono fisicamente la fuoriuscita delle emissioni, a netto contrasto con i tradizionali forni a coke rigenerativi che operano in sovrapressione e sono soggetti a perdite di gas nocivi. Questo design consente frequentemente un processo senza recupero, eliminando la necessità di infrastrutture di recupero di sostanze chimiche pericolose.

Concetto chiave: La superiorità ambientale dei forni a vuoto è strutturale, non solo operativa. Mantenendo la pressione negativa, creano un sistema sigillato che contiene naturalmente gli inquinanti, semplificando al contempo la catena di produzione per rimuovere le fasi a rischio ambientale del recupero di sottoprodotti chimici.

La Fisica del Controllo delle Emissioni

La Responsabilità della Sovrapressione

I tradizionali forni a coke rigenerativi operano tipicamente in sovrapressione.

Questa forza interna spinge i gas verso l'esterno contro le pareti di contenimento. Di conseguenza, anche imperfezioni strutturali minori possono portare alla perdita continua di inquinanti nell'atmosfera circostante.

Lo Scudo della Pressione Negativa

I forni a vuoto invertono questa dinamica operando in pressione negativa.

Ciò crea un effetto di aspirazione interna che assicura che i gas vengano attratti verso l'interno anziché spinti verso l'esterno. Questo differenziale di pressione blocca efficacemente gli inquinanti all'interno della camera di processo, rendendo fisicamente impossibili perdite significative durante il normale funzionamento.

Semplificare il Processo Industriale

Eliminare i Rischi del Recupero Chimico

Una delle principali fonti di rischio ambientale nella cokefazione tradizionale è la complessa attrezzatura necessaria per recuperare i sottoprodotti chimici.

I sistemi basati sul vuoto utilizzano spesso un design senza recupero. Questo approccio bypassa del tutto la necessità di complesse fasi di recupero chimico, rimuovendo una variabile enorme dall'equazione della sicurezza ambientale.

Cicli di Produzione più Puliti

Rimuovendo l'infrastruttura di recupero chimico, l'impianto riduce drasticamente il potenziale di sversamenti e perdite pericolose.

Questa semplificazione trasforma il processo di cokefazione da un'operazione ad alto contenuto chimico a un processo termico più pulito, supportando obiettivi più ampi di produzione industriale priva di inquinamento.

Precisione Operativa e Riduzione degli Sprechi

Prevenire il Degrado dei Materiali

Oltre alle emissioni atmosferiche, gli ambienti a vuoto offrono vantaggi significativi in termini di efficienza dei materiali.

A differenza dei forni tradizionali, gli ambienti a vuoto eliminano l'ossidazione superficiale e la decarburazione. Ciò garantisce che il prodotto finale sia più pulito e riduce la quantità di materiale sprecato a causa di difetti superficiali.

Maggiore Efficienza Termica

I forni a vuoto offrono capacità superiori per la misurazione e il controllo della temperatura.

Questa precisione garantisce che il processo funzioni con un'efficienza ottimale, riducendo lo spreco di energia e la produzione fuori specifica associata alle temperature fluttuanti spesso riscontrate nei vecchi design di forni tradizionali.

Comprendere i Compromessi

L'Implicazione del "Senza Recupero"

È fondamentale comprendere che il design "senza recupero" di molti sistemi a vuoto rappresenta un cambiamento strategico.

Sebbene ciò elimini l'inquinamento associato al recupero di sostanze chimiche, significa anche che l'impianto non raccoglie questi sottoprodotti per altri usi. Questa è una scelta deliberata per dare priorità al contenimento ambientale rispetto alla raccolta chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando valuti le tecnologie dei forni per il tuo impianto, considera i tuoi obiettivi operativi primari:

- Se la tua priorità assoluta è la rigorosa conformità alle emissioni: Dai priorità ai forni a vuoto, poiché il design a pressione negativa offre la barriera fisica più affidabile contro le perdite di inquinanti.

- Se la tua priorità assoluta è la semplicità operativa: Scegli il design a vuoto senza recupero per eliminare i rischi di manutenzione e ambientali associati agli impianti di recupero chimico.

- Se la tua priorità assoluta è la coerenza del prodotto: Sfrutta la tecnologia del vuoto per prevenire l'ossidazione superficiale e garantire una regolazione termica precisa.

Adottare la tecnologia a vuoto non è solo un aggiornamento delle attrezzature; è una transizione verso una metodologia di produzione più pulita e autonoma.

Tabella Riassuntiva:

| Caratteristica | Forni a Coke Rigenerativi Tradizionali | Forni a Vuoto |

|---|---|---|

| Pressione Operativa | Sovrapressione (Spinge i gas verso l'esterno) | Pressione Negativa (Attira i gas verso l'interno) |

| Rischio di Perdite | Alto; i gas fuoriescono attraverso fessure strutturali | Minimo; gli inquinanti sono fisicamente contenuti |

| Recupero Chimico | Infrastruttura di recupero complessa richiesta | Processo semplificato senza recupero possibile |

| Protezione Superficiale | Suscettibile a ossidazione e decarburazione | Previene ossidazione superficiale e difetti |

| Controllo Termico | Variabile/Fluttuante | Alta precisione e uniformità |

| Impatto Ambientale | Rischio di sversamenti e inquinamento atmosferico | Produzione più pulita con emissioni ridotte |

Rivoluziona il Tuo Processo Industriale con KINTEK

Stai cercando di passare a una metodologia di produzione più pulita ed efficiente? Supportato da R&S e produzione esperte, KINTEK offre sistemi a vuoto ad alte prestazioni, inclusi forni Muffle, Tube, Rotary e CVD, tutti personalizzabili per le tue esigenze uniche di laboratorio o industriali. La nostra tecnologia del vuoto garantisce una rigorosa conformità alle emissioni, elimina i rischi di recupero di sostanze chimiche pericolose e previene il degrado dei materiali attraverso un controllo termico preciso.

Pronto per passare a una soluzione di forno autonoma e priva di inquinamento?

Contatta oggi stesso gli esperti KINTEK per scoprire come i nostri sistemi di forni ad alta temperatura possono migliorare la tua efficienza operativa e la sostenibilità ambientale.

Guida Visiva

Riferimenti

- Viktoriia Ye. Khaustova, I.V. Shulga. Directions for the development of coke and non-coke metallurgy. DOI: 10.31081/1681-309x-2025-0-4-3-13

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Quali settori beneficiano dell'uso dei forni a vuoto? Ottenere purezza e precisione nei settori ad alto rischio

- Perché i forni sottovuoto vengono utilizzati per il ricottura dei campioni dopo un trattamento di borurazione? Mantenere la tenacità del nucleo

- Quali sono i principali vantaggi della tempra sottovuoto? Ottenere una qualità superficiale superiore e proprietà dei materiali migliorate

- Quali settori traggono vantaggio dai forni a vuoto? Sblocca la perfezione dei materiali per l'aerospaziale, il medicale e altro ancora

- Quali caratteristiche di sicurezza sono associate ai forni di ricottura sottovuoto? Garantire una lavorazione termica senza esplosioni e resistente al fuoco

- Perché è necessaria una fornace sottovuoto ad alta temperatura con protezione di argon per la sinterizzazione di NiTi/HA? Garantire la purezza di fase

- Come influisce il processo di tempra in olio in un forno specializzato sull'acciaio per cuscinetti? Ottimizzare la durezza microstrutturale

- Quale ruolo gioca un forno a zona flottante nella crescita di superconduttori ad alta purezza? Raggiungi l'eccellenza senza crogiolo