Una gamma notevole di settori ad alta tecnologia si affida ai forni a vuoto per ottenere proprietà dei materiali impossibili in un'atmosfera standard. I settori chiave includono l'aerospaziale, l'automobilistico, il medicale, l'elettronica, l'energia e la ricerca avanzata. Questi campi dipendono dall'ambiente privo di contaminazioni e a controllo preciso che solo un vuoto può fornire per processi critici come il trattamento termico, la brasatura e la sinterizzazione.

Il filo conduttore che collega questi settori non è ciò che producono, ma il loro requisito non negoziabile di materiali con purezza, resistenza e integrità strutturale superiori. I forni a vuoto sono la tecnologia abilitante per raggiungere questo livello di perfezione dei materiali.

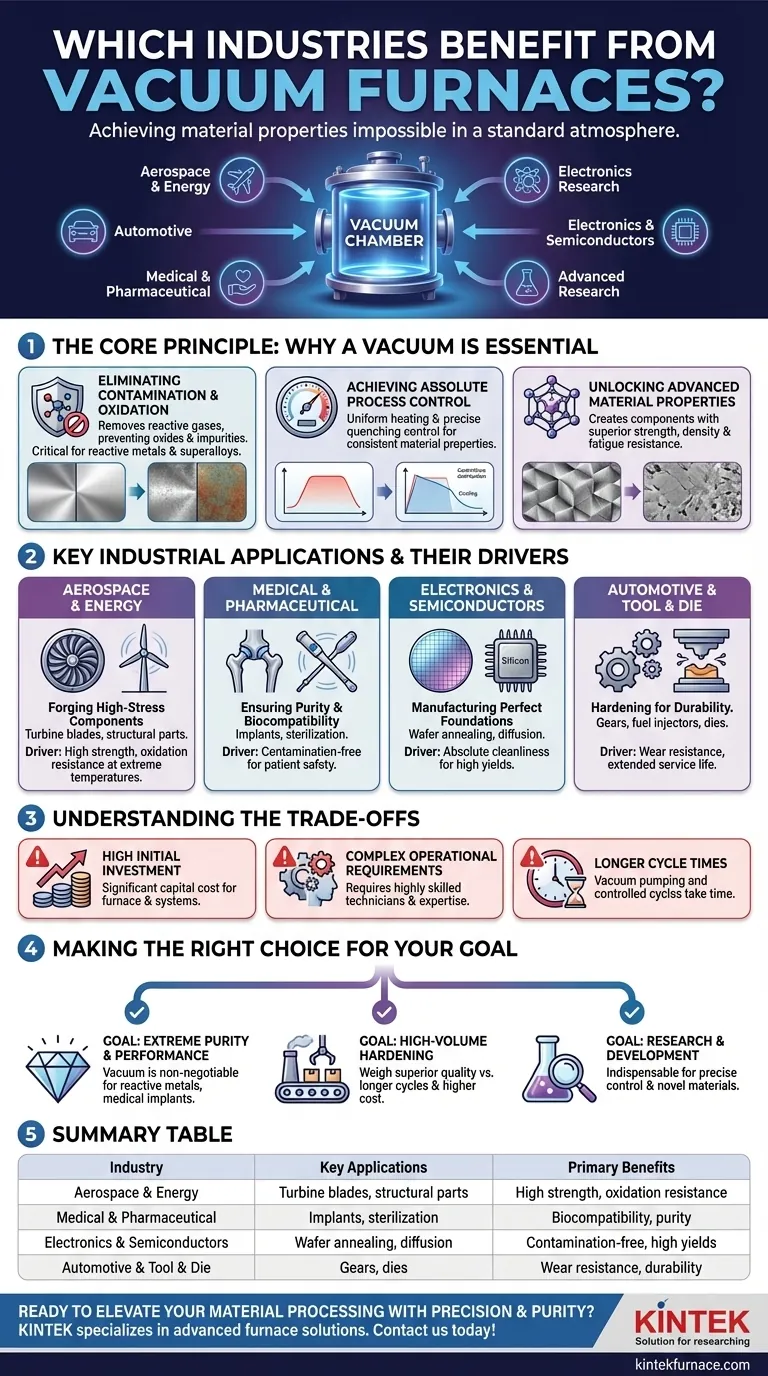

Il principio fondamentale: perché un vuoto è essenziale

Il beneficio fondamentale di un forno a vuoto è la rimozione dell'atmosfera. Operando in un ambiente privo di aria o a gas controllato, consente processi termici che altrimenti fallirebbero a causa dell'ossidazione e della contaminazione.

Eliminare contaminazione e ossidazione

La maggior parte dei forni convenzionali opera all'aria aperta. L'ossigeno, l'azoto e l'umidità presenti reagiranno con la superficie di un metallo caldo, creando ossidi e altre impurità che ne compromettono l'integrità.

Un forno a vuoto pompa via questi gas reattivi. Ciò impedisce reazioni chimiche indesiderate, garantendo una finitura superficiale pulita e brillante e preservando la purezza chimica intrinseca del materiale. Ciò è assolutamente critico per metalli reattivi come il titanio e le superleghe utilizzate nei motori a reazione.

Ottenere un controllo assoluto del processo

Un vuoto è un eccellente isolante, il che consente un riscaldamento eccezionalmente uniforme e un controllo preciso della temperatura. Ciò impedisce la formazione di punti caldi o freddi all'interno del carico, assicurando che ogni pezzo raggiunga esattamente le stesse proprietà del materiale.

Inoltre, la fase di raffreddamento (tempra) può essere gestita con precisione introducendo gas inerte ad alta purezza a pressioni e portate specifiche. Questo controllo sulla velocità di raffreddamento è un fattore primario nel determinare la durezza finale, la resistenza e la microstruttura del materiale.

Sbloccare proprietà avanzate dei materiali

La combinazione di purezza e controllo consente ai produttori di creare componenti con caratteristiche superiori. I materiali lavorati sottovuoto presentano maggiore resistenza, densità e resistenza alla fatica.

Ciò è essenziale per la sintesi di materiali avanzati come ceramiche ad alta purezza, compositi a matrice metallica e persino impianti biocompatibili sinterizzati, che richiedono strutture interne impeccabili per funzionare correttamente.

Applicazioni industriali chiave e i loro motori

Diversi settori sfruttano i forni a vuoto per risolvere sfide specifiche e ad alto rischio, dove il cedimento del materiale non è un'opzione.

Aerospaziale ed energia: forgiatura di componenti sottoposti a stress elevato

I settori aerospaziale e della produzione di energia richiedono componenti come pale di turbine e parti strutturali della fusoliera che operano in condizioni di calore estremo e stress meccanico.

Questi pezzi sono spesso realizzati con superleghe a base di nichel. Il trattamento termico e la brasatura in forni a vuoto sono obbligatori per ottenere le proprietà microstrutturali che prevengono cedimenti catastrofici ad alte temperature.

Medicale e farmaceutico: garanzia di purezza e biocompatibilità

Per gli impianti medicali come protesi d'anca o perni dentali, la purezza del materiale è una questione di sicurezza del paziente. I forni a vuoto sono utilizzati per lavorare e sinterizzare materiali come il titanio e ceramiche speciali.

L'ambiente privo di contaminazioni assicura che l'impianto finale sia biocompatibile e privo di impurità superficiali che potrebbero causare una reazione avversa nel corpo. Sono utilizzati anche per la sterilizzazione di strumenti medici dove è richiesto un calore elevato senza degradazione del materiale.

Elettronica e semiconduttori: produzione di basi perfette

Tutto il mondo digitale è costruito su wafer di silicio impeccabili. I forni a vuoto sono utilizzati per processi critici come la ricottura e la diffusione durante la produzione di semiconduttori.

La pulizia assoluta dell'ambiente a vuoto impedisce a contaminanti microscopici di rovinare i delicati percorsi elettronici del wafer, garantendo rese elevate e prestazioni affidabili.

Automotive e stampaggio (Tool & Die): indurimento per la durata

Nei settori automobilistico e degli utensili, la longevità dei componenti come ingranaggi, iniettori di carburante e stampi di tranciatura è fondamentale.

Il trattamento termico sottovuoto (tempra superficiale) crea una superficie estremamente dura e resistente all'usura, mantenendo al contempo un nucleo più duttile. Ciò estende significativamente la vita utile del pezzo e previene costosi tempi di inattività.

Comprendere i compromessi

Sebbene potenti, i forni a vuoto sono una soluzione specializzata con considerazioni specifiche. Non sono una sostituzione universale per tutte le lavorazioni termiche.

Elevato investimento iniziale

I forni a vuoto rappresentano una spesa in conto capitale significativa rispetto alle loro controparti a pressione atmosferica. Il costo include il forno stesso, sistemi di pompe per il vuoto complessi e strumentazione di controllo avanzata.

Requisiti operativi complessi

Queste non sono semplici macchine "plug-and-play". L'utilizzo di un forno a vuoto richiede tecnici altamente qualificati che comprendano l'interazione tra livelli di vuoto, profili di temperatura e dinamiche di tempra con gas.

Cicli di tempo più lunghi

Il processo di aspirazione di una camera fino a un vuoto spinto può richiedere tempo. Questo, unito ai cicli di riscaldamento e raffreddamento controllati, spesso comporta tempi di processo complessivi più lunghi rispetto ai forni convenzionali, il che può essere un fattore nella produzione ad alto volume.

Fare la scelta giusta per il tuo obiettivo

Selezionare la lavorazione sottovuoto è una decisione strategica basata sul risultato richiesto.

- Se la tua attenzione principale è la purezza e le prestazioni estreme dei materiali: la lavorazione con forno a vuoto è tassativa per metalli reattivi, superleghe e impianti medicali critici.

- Se la tua attenzione principale è l'indurimento e la tempra ad alto volume: un forno a vuoto offre una qualità superiore, ma devi valutare i suoi cicli più lunghi e i costi più elevati rispetto ai vantaggi rispetto ai forni atmosferici tradizionali.

- Se la tua attenzione principale è la ricerca e sviluppo: il controllo preciso offerto dai forni a vuoto li rende uno strumento indispensabile per studiare il comportamento dei materiali e creare nuovi compositi e leghe.

In definitiva, adottare la tecnologia dei forni a vuoto è una decisione di dare priorità alla perfezione e alle prestazioni del materiale rispetto alla semplicità di lavorazione.

Tabella riassuntiva:

| Settore | Applicazioni chiave | Vantaggi principali |

|---|---|---|

| Aerospaziale ed Energia | Pale di turbine, parti strutturali | Elevata resistenza, resistenza all'ossidazione |

| Medicale e farmaceutico | Impianti, sterilizzazione | Biocompatibilità, purezza |

| Elettronica e Semiconduttori | Ricottura di wafer, diffusione | Senza contaminazioni, rese elevate |

| Automotive e Stampaggio | Ingranaggi, stampi | Resistenza all'usura, durabilità |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? KINTEK è specializzata in soluzioni per forni ad alta temperatura avanzate, inclusi Forni a Vuoto e a Atmosfera e Sistemi CVD/PECVD. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche in settori come quello aerospaziale, medicale ed elettronico. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Qual è il processo di trattamento termico sotto vuoto? Ottenere proprietà metallurgiche superiori

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega