Sebbene altamente efficaci, gli elementi riscaldanti al disilicuro di molibdeno (MoSi2) non sono una soluzione universale. I loro principali svantaggi sono il costo iniziale significativo, la necessità di costosi sistemi di controllo della potenza e la loro intrinseca fragilità, che li rende suscettibili a rotture dovute a shock meccanici.

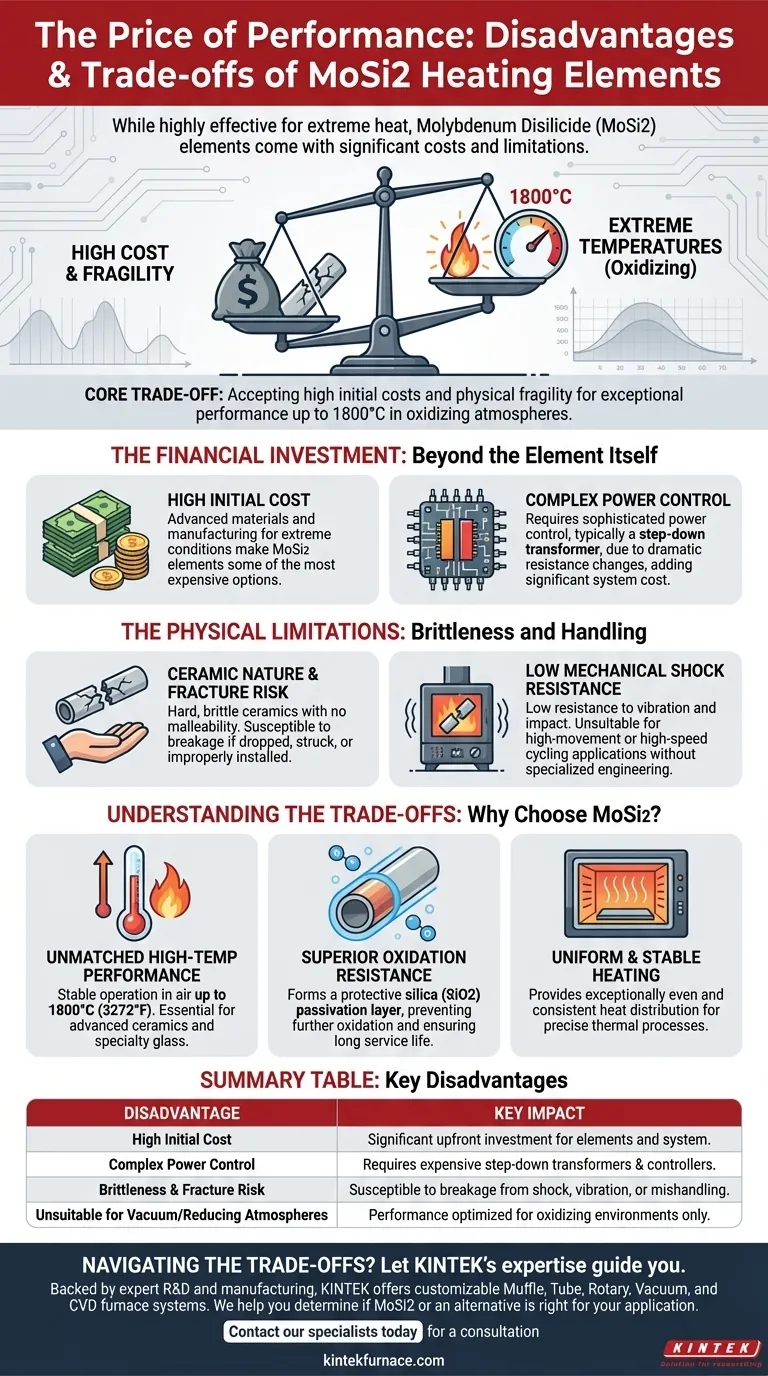

Il compromesso fondamentale con gli elementi in MoSi2 è accettare costi iniziali elevati e fragilità fisica in cambio di prestazioni eccezionali a temperature estreme (fino a 1800°C) in atmosfere ossidanti.

L'investimento finanziario: oltre l'elemento stesso

La scelta degli elementi in MoSi2 comporta più del semplice prezzo del componente. Il costo totale di proprietà è influenzato in modo significativo dai complessi sistemi elettrici necessari per operarli in modo sicuro ed efficiente.

Costo iniziale elevato

Gli elementi in MoSi2 sono tra le opzioni di elementi riscaldanti più costose disponibili. Questo costo riflette i materiali avanzati e i processi di produzione richiesti per produrre componenti in grado di resistere a condizioni operative così estreme.

Requisiti complessi di controllo della potenza

A differenza dei semplici elementi metallici, il MoSi2 non può essere collegato direttamente a una linea elettrica standard. La sua resistenza elettrica cambia drasticamente con la temperatura, richiedendo un controllo di potenza sofisticato.

Ciò richiede tipicamente un trasformatore di riduzione per gestire la sua bassa tensione e l'elevata corrente di spunto, aggiungendo costi e complessità significativi al design complessivo del forno.

Le limitazioni fisiche: fragilità e manipolazione

Le stesse proprietà che consentono al MoSi2 di funzionare ad alte temperature definiscono anche le sue debolezze fisiche. Questi elementi non sono metalli duttili; sono ceramiche dure e fragili.

Natura ceramica e rischio di rottura

Gli elementi in MoSi2 sono suscettibili a rotture se non manipolati con cura. Mancano della malleabilità degli elementi metallici e possono rompersi se cadono, vengono colpiti o installati in modo errato.

Bassa resistenza agli shock meccanici

Questa fragilità si traduce in una bassa resistenza agli shock meccanici o alle vibrazioni. Le applicazioni che coinvolgono movimenti significativi, cicli ad alta velocità o potenziali impatti sono generalmente inadatte per gli elementi in MoSi2 senza un'ingegneria specializzata del forno.

Comprendere i compromessi: perché scegliere il MoSi2?

Nonostante questi chiari svantaggi, gli elementi in MoSi2 sono indispensabili in alcuni settori. I loro svantaggi sono spesso considerati compromessi necessari per ottenere prestazioni che altri materiali non possono eguagliare.

Prestazioni insuperabili ad alta temperatura

Gli elementi in MoSi2 sono progettati per i processi termici più esigenti, capaci di un funzionamento stabile in aria a temperature fino a 1800°C (3272°F). Ciò li rende essenziali per la produzione di ceramiche avanzate, la fusione di vetri speciali e altre applicazioni ad alto calore.

Resistenza all'ossidazione superiore

Il vantaggio distintivo del MoSi2 è la sua capacità di formare uno strato protettivo di passivazione di silice (SiO2) sulla sua superficie quando riscaldato in un'atmosfera ossidante. Questo sottile rivestimento vetroso previene ulteriore ossidazione e garantisce una lunga durata a temperature che distruggerebbero la maggior parte degli altri materiali.

Riscaldamento uniforme e stabile

Se utilizzati correttamente, questi elementi forniscono una distribuzione del calore eccezionalmente uniforme e costante. Questa uniformità è fondamentale nei processi in cui è necessario un controllo preciso della temperatura per prevenire difetti del prodotto o garantire l'integrità del materiale.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe basarsi su una chiara comprensione dei requisiti del tuo processo rispetto ai limiti intrinseci del materiale.

- Se il tuo obiettivo principale è raggiungere le temperature più alte possibili in un'atmosfera a aria o ossidante: le prestazioni del MoSi2 sono spesso l'unica opzione praticabile e devi preventivare i costi associati e una manipolazione attenta.

- Se il tuo obiettivo principale è l'efficienza dei costi per temperature intermedie: elementi metallici più semplici e robusti sono probabilmente una scelta più pratica ed economica.

- Se il tuo obiettivo principale è il funzionamento in vuoto o in un forno con elevate vibrazioni: la fragilità del MoSi2 lo rende un materiale ad alto rischio e dovrebbero essere presi in considerazione alternative come elementi di molibdeno o tungsteno puro.

In definitiva, la selezione del MoSi2 è una decisione strategica per dare priorità alla capacità di temperatura estrema rispetto ai costi e alla durabilità meccanica.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Costo iniziale elevato | Investimento iniziale significativo per gli elementi e il sistema. |

| Controllo di potenza complesso | Richiede costosi trasformatori di riduzione e controller. |

| Fragilità e rischio di rottura | Suscettibile a rotture dovute a shock, vibrazioni o manipolazione errata. |

| Inadatto per vuoto/atmosfere riducenti | Le prestazioni sono ottimizzate solo per ambienti ossidanti. |

Navigare tra i compromessi degli elementi riscaldanti ad alta temperatura è complesso. Lascia che l'esperienza di KINTEK ti guidi.

Supportata da R&S e produzione esperte, KINTEK offre sistemi di forni Muffle, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per le tue esigenze uniche. Possiamo aiutarti a determinare se il MoSi2 è la scelta giusta per la tua applicazione a temperatura estrema o consigliarti un'alternativa più adatta.

Contatta oggi i nostri specialisti per una consulenza volta a ottimizzare l'efficienza e l'affidabilità della lavorazione termica del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione