La sinterizzazione flash trasforma fondamentalmente la produzione di ceramiche KNN sostituendo un prolungato ammollo termico con un evento elettrico istantaneo. Sfruttando la sinergia di un campo elettrico DC e di un campo termico, questo sistema riduce i tempi di sinterizzazione da diverse ore a pochi secondi.

Concetto chiave Il vantaggio decisivo della sinterizzazione flash per le ceramiche KNN è la sua capacità di raggiungere un'elevata densificazione in pochi secondi, "congelando" efficacemente la struttura del materiale. Ciò impedisce la volatilizzazione dei metalli alcalini e l'ingrossamento dei grani, intrinseci ai metodi tradizionali di riscaldamento lento, garantendo proprietà piezoelettriche superiori.

Il Meccanismo della Rapida Densificazione

Sinergia dei Campi Termico ed Elettrico

La sinterizzazione tradizionale si basa esclusivamente sull'energia termica che si conduce dall'esterno verso l'interno. La sinterizzazione flash introduce un campo elettrico DC accanto al campo termico.

Questa combinazione innesca un rapido evento di densificazione. Il campo elettrico agisce direttamente sul materiale, accelerando i meccanismi di trasporto di massa ben oltre quanto possa fare da solo l'energia termica.

Da Ore a Secondi

Il guadagno tecnico più immediato è la drastica riduzione del tempo di lavorazione.

Mentre i forni convenzionali richiedono ore per il riscaldamento, il mantenimento e il raffreddamento, la sinterizzazione flash completa la fase di densificazione in pochi secondi. Ciò rappresenta una massiccia riduzione del consumo energetico e un cambiamento fondamentale nella produttività.

Risolvere la Sfida della Volatilità del KNN

Soppressione della Volatilizzazione dei Metalli Alcalini

Le ceramiche di niobato di potassio-sodio (KNN) affrontano una specifica sfida chimica: i metalli alcalini volatili (potassio e sodio) tendono ad evaporare durante una lunga esposizione ad alte temperature.

La sinterizzazione tradizionale, con i suoi lunghi tempi di mantenimento, porta spesso a cambiamenti compositivi che degradano le prestazioni del materiale. La sinterizzazione flash avviene così rapidamente che la volatilizzazione dei metalli alcalini viene efficacemente soppressa, preservando la stechiometria della ceramica.

Raggiungimento della Densità Teorica

Nonostante l'incredibilmente breve lasso di tempo, il processo raggiunge un'elevata densificazione.

Il campo elettrico facilita un rapido riarrangiamento delle particelle e un rapido restringimento. Ciò consente al materiale di avvicinarsi alla sua densità teorica senza i prolungati periodi di "ammollo" che solitamente minacciano la stabilità chimica del KNN.

Ottimizzazione Microstrutturale

Inibizione dell'Ingrossamento dei Grani

Nella lavorazione tradizionale delle ceramiche, le alte temperature e le lunghe durate portano inevitabilmente alla crescita dei grani (ingrossamento). Grani grandi possono ridurre la resistenza meccanica e alterare le proprietà elettriche.

La velocità della sinterizzazione flash arresta questa crescita. Blocca una struttura a grani fini perché i grani semplicemente non hanno il tempo di coalescere e crescere grandi.

Miglioramento delle Prestazioni Piezoelettriche

La combinazione di alta densità, corretta composizione chimica (dovuta alla bassa volatilizzazione) e dimensione dei grani fini si traduce direttamente nelle prestazioni.

La sinterizzazione flash si traduce in ceramiche KNN con proprietà piezoelettriche superiori. Il metodo ottimizza la microstruttura specificamente per l'output funzionale richiesto da questi materiali.

Comprendere il Cambiamento del Processo

Il Passaggio dall'Equilibrio alla Cinetica

È importante riconoscere che la sinterizzazione flash allontana il processo di produzione dall'equilibrio termico.

I forni tradizionali si basano su un calore lento e costante per garantire l'uniformità. La sinterizzazione flash si basa su risposte cinetiche rapide a un campo elettrico.

Precisione Operativa

Poiché l'evento di sinterizzazione avviene in pochi secondi, la finestra di processo è molto più ristretta rispetto ai metodi tradizionali.

Il successo dipende dalla precisa sincronizzazione dell'applicazione del campo DC con la temperatura del forno. A differenza di un forno che può essere regolato in pochi minuti, la sinterizzazione flash richiede un controllo istantaneo per gestire il rapido rilascio di energia.

Fare la Scelta Giusta per il Tuo Obiettivo

Questa tecnologia non riguarda solo la velocità; si tratta di risolvere specifici vincoli materiali associati al KNN.

- Se il tuo obiettivo principale è la Purezza Composizionale: La sinterizzazione flash è la scelta migliore per prevenire la perdita di elementi volatili (potassio/sodio) critici per la chimica del KNN.

- Se il tuo obiettivo principale è il Controllo Microstrutturale: Scegli questo metodo per mantenere dimensioni dei grani ultrafini che sono impossibili da ottenere con ammolli termici di lunga durata.

- Se il tuo obiettivo principale è l'Efficienza Energetica: La sinterizzazione flash offre il massimo potenziale per ridurre i costi operativi tagliando i tempi di ciclo da ore a secondi.

Riepilogo: Per le ceramiche KNN, la sinterizzazione flash non è semplicemente un'alternativa più veloce; è una necessità tecnica per raggiungere prestazioni piezoelettriche di picco prevenendo la volatilità chimica e il degrado microstrutturale.

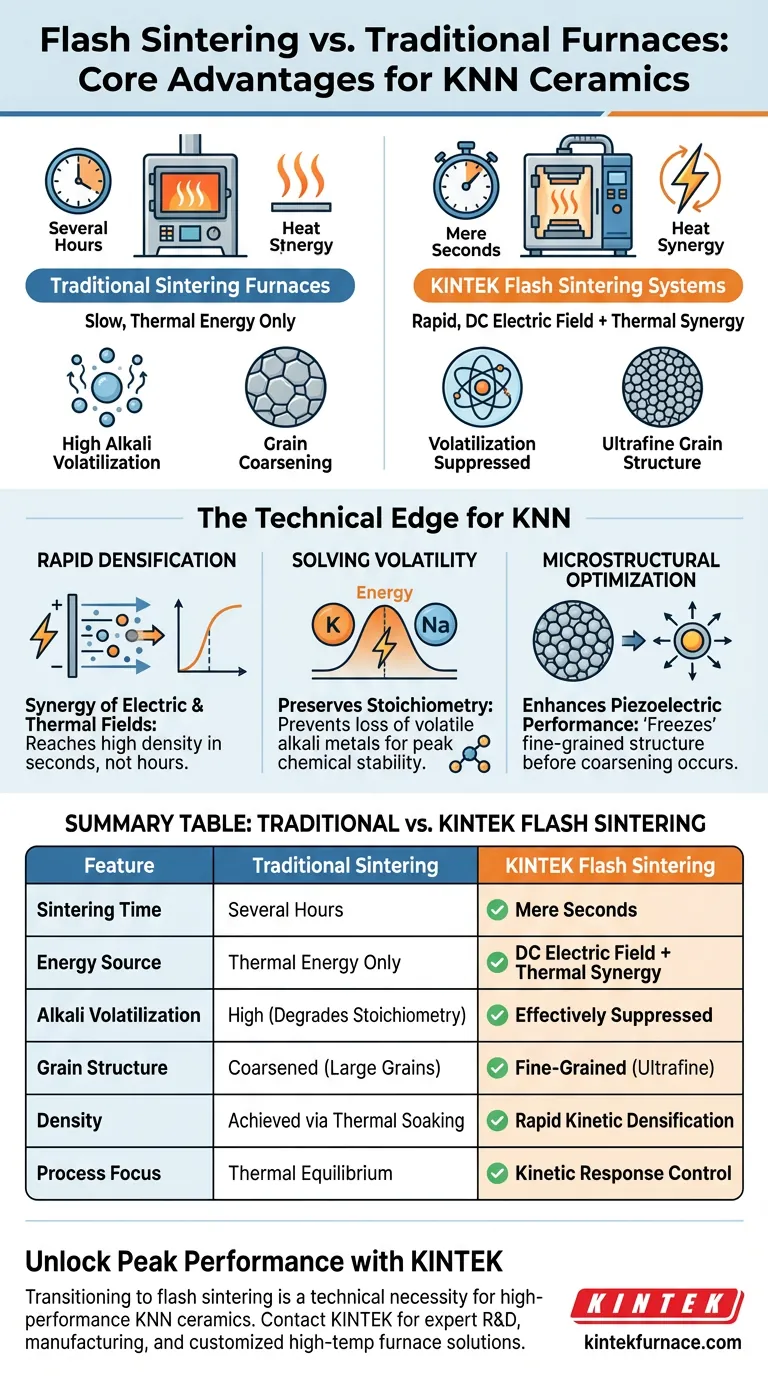

Tabella Riassuntiva:

| Caratteristica | Forni di Sinterizzazione Tradizionali | Sistemi di Sinterizzazione Flash KINTEK |

|---|---|---|

| Tempo di Sinterizzazione | Diverse Ore | Pochi Secondi |

| Fonte di Energia | Solo Energia Termica | Campo Elettrico DC + Sinergia Termica |

| Volatilizzazione Alcalina | Alta (Degrada la Stechiometria) | Efficacemente Soppressa |

| Struttura dei Grani | Ingrossata (Grani Grandi) | A Grani Fini (Ultrafini) |

| Densità | Ottenuta tramite Ammollo Termico | Rapida Densificazione Cinetica |

| Focus del Processo | Equilibrio Termico | Controllo della Risposta Cinetica |

Sblocca le Prestazioni Piezoelettriche di Picco con KINTEK

La transizione alla sinterizzazione flash è una necessità tecnica per le ceramiche KNN ad alte prestazioni. In KINTEK, colmiamo il divario tra la scienza dei materiali e l'efficienza produttiva. Supportati da R&S e produzione esperte, forniamo sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD ad alta precisione, insieme a forni speciali ad alta temperatura completamente personalizzabili per le tue esigenze uniche di ricerca e produzione.

Sia che tu miri a sopprimere la volatilizzazione dei metalli alcalini o a ottenere un controllo dei grani superiore, il nostro team è pronto a progettare la tua soluzione. Contattaci oggi stesso per ottimizzare il tuo processo di sinterizzazione!

Guida Visiva

Riferimenti

- Mingxiang Zhang, Fei Wang. Indium Doped Gan Porous Micro‐Rods Enhanced CO<sub>2</sub> Reduction Driving By Solar Light. DOI: 10.1002/admi.202301035

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Come funziona un forno a lotti e quali sono i suoi vantaggi? Aumenta precisione e flessibilità nel trattamento termico

- Come fa il riscaldamento a impulsi di resistenza rapida (RPHeat) a ottenere il riscaldamento senza contenitore? Precisione nella ricerca ad alta temperatura

- Qual è la necessità tecnica di sigillare fiale di quarzo a 10^-5 mbar per il CVT? Garantire la purezza dei cristalli

- Qual è l'importanza dei restauri dentali? Ripristinare la funzione e prevenire il declino della salute orale

- Quali sono le considerazioni sulla scelta dei materiali per i rivestimenti multistrato? Ottimizza i tuoi stampi ceramici per cristalli singoli

- Quali sono i requisiti delle attrezzature per forni ad alta temperatura durante la sintesi di biochar magnetico? Trova le specifiche chiave.

- Qual è lo scopo dell'utilizzo di gas argon ad alta purezza per le leghe NAB? Garantire l'integrità superiore del bronzo nichel-alluminio

- Cosa succede durante la fase di recupero del processo di ricottura? Sblocca il rilascio delle tensioni e il ripristino del materiale