Gli stampi in grafite funzionano come interfaccia critica tra le condizioni di processo estreme e il materiale grezzo della lega.

Nella sinterizzazione a pressa calda delle leghe Nb-22.5Cr-5Si, questi stampi servono principalmente come contenitori di formatura resistenti alle alte temperature e mezzi di trasmissione della pressione. Sono progettati per resistere a temperature intorno ai 1250°C trasferendo efficacemente la forza idraulica alla polvere della lega, garantendo che il componente sinterizzato finale raggiunga una forma regolare e una distribuzione uniforme della densità.

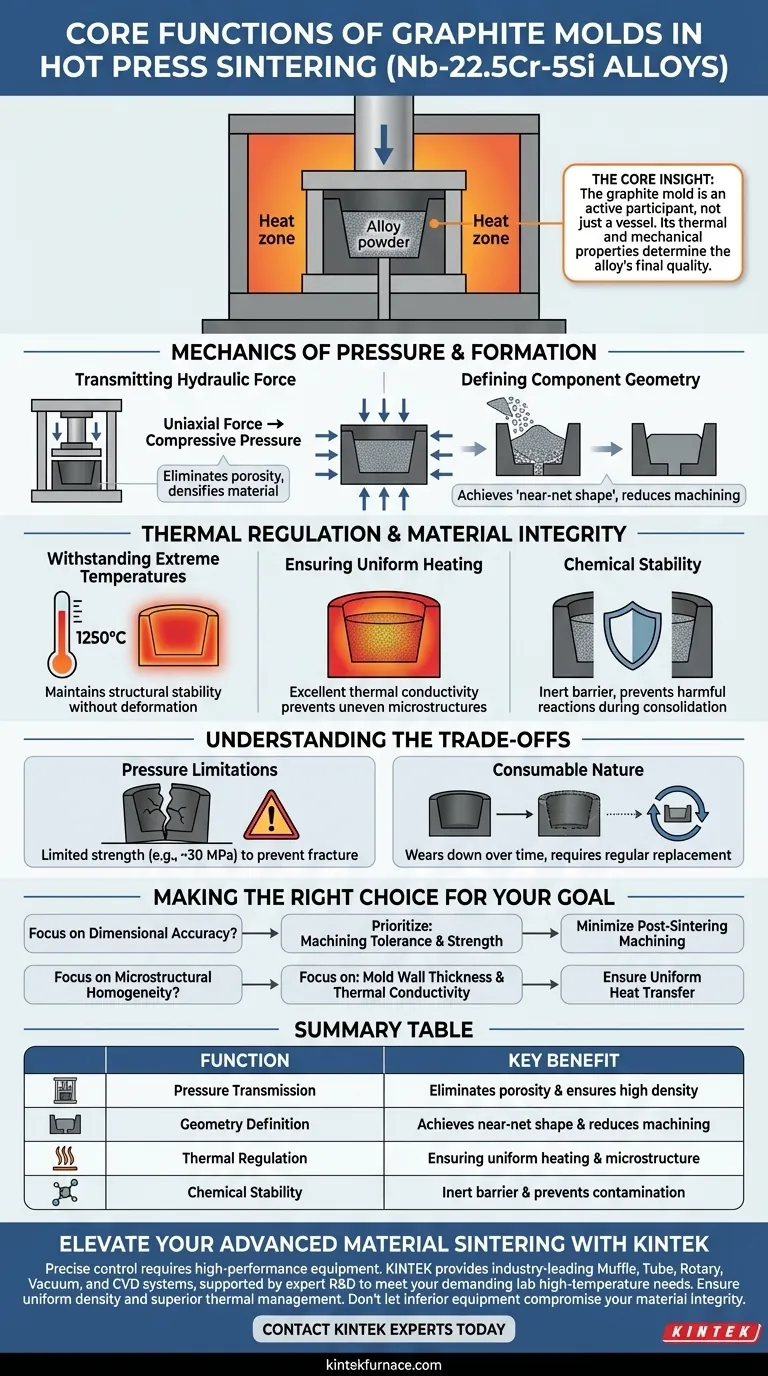

L'intuizione fondamentale Sebbene spesso considerato semplicemente un contenitore, lo stampo in grafite è in realtà un partecipante attivo nel processo di sinterizzazione. Le sue proprietà termiche e meccaniche determinano se la polvere della lega si consolida in un solido denso e omogeneo o fallisce a causa di riscaldamento non uniforme e incoerenze strutturali.

La meccanica della pressione e della formazione

Trasmissione della forza idraulica

La funzione meccanica primaria dello stampo in grafite è quella di agire come mezzo di trasmissione della pressione. Colma il divario tra la pressa idraulica e la polvere sciolta di Nb-22.5Cr-5Si.

Poiché la grafite possiede una sufficiente resistenza meccanica, converte la forza uniassiale della pressa in pressione di compressione sulla polvere. Ciò facilita la diffusione atomica e il flusso plastico necessari per eliminare la porosità e densificare il materiale.

Definizione della geometria del componente

Gli stampi in grafite fungono da "contenitori di vincolo" di precisione. Contengono la polvere sciolta della lega in una configurazione specifica durante la fase di consolidamento.

Mantenendo la sua integrità strutturale sotto carico, lo stampo garantisce che il corpo sinterizzato emerga con una forma regolare, spesso definita "forma quasi netta". Questa capacità riduce significativamente la necessità di un'ampia lavorazione post-processo.

Regolazione termica e integrità del materiale

Resistenza a temperature estreme

La sinterizzazione delle leghe Nb-22.5Cr-5Si richiede un'elevata energia termica, tipicamente intorno ai 1250°C. La grafite viene scelta perché mantiene la sua stabilità strutturale e non si deforma o fallisce a queste temperature elevate.

Garantire un riscaldamento uniforme

Oltre a resistere al calore, gli stampi in grafite lo gestiscono attivamente. Possiedono un'eccellente conducibilità termica, che consente al calore di passare attraverso lo stampo e raggiungere uniformemente la polvere della lega.

Questa uniformità è fondamentale. Assicura che il calore venga distribuito in modo efficiente all'interno del corpo della polvere, prevenendo gradienti termici che potrebbero portare a microstrutture non uniformi o stress interni nella lega finale.

Stabilità chimica

In questo ambiente ad alta temperatura, lo stampo deve agire come una barriera inerte. La grafite offre un'elevata stabilità chimica, consentendo alla polvere della lega di densificarsi completamente senza subire reazioni dannose con le pareti del contenitore.

Comprendere i compromessi

Limitazioni di pressione

Sebbene la grafite sia resistente, non è infinitamente durevole. Ha una minore resistenza meccanica rispetto agli stampi metallici.

In molti contesti di pressatura a caldo, la pressione è tipicamente limitata (ad esempio, a circa 30 MPa) per evitare che lo stampo si fratturi. Superare il limite di resistenza specifico dello stampo può causare una rottura catastrofica durante il ciclo di pressatura.

Natura consumabile

Gli stampi in grafite sono generalmente considerati consumabili. A causa dell'ambiente ostile di alta pressione e attrito a 1250°C, lo stampo si usura nel tempo. Si sacrifica per produrre la forma desiderata, il che significa che la sostituzione regolare è un costo operativo necessario.

Fare la scelta giusta per il tuo obiettivo

Quando progetti il tuo processo di sinterizzazione per Nb-22.5Cr-5Si, considera quale funzione dello stampo è più critica per il tuo risultato specifico.

- Se la tua attenzione principale è l'accuratezza dimensionale: Dai priorità alla tolleranza di lavorazione e alla resistenza dello stampo, assicurandoti che possa mantenere una "forma quasi netta" per ridurre al minimo costose lavorazioni post-sinterizzazione.

- Se la tua attenzione principale è l'omogeneità microstrutturale: Concentrati sullo spessore della parete dello stampo e sulla conducibilità termica per garantire il trasferimento di calore più uniforme possibile nel nucleo della polvere.

In definitiva, lo stampo in grafite non è solo un contenitore; è il regolatore termico e meccanico che detta la qualità della tua lega sinterizzata.

Tabella riassuntiva:

| Funzione | Descrizione | Beneficio chiave |

|---|---|---|

| Trasmissione della pressione | Collega la forza della pressa idraulica alla polvere della lega | Elimina la porosità e garantisce alta densità |

| Definizione della geometria | Agisce come contenitore di formatura ad alta precisione | Ottiene una forma quasi netta, riducendo la lavorazione |

| Regolazione termica | Elevata conducibilità termica a 1250°C | Garantisce un riscaldamento e una microstruttura uniformi |

| Stabilità chimica | Barriera inerte tra polvere e ambiente | Previene la contaminazione durante il consolidamento |

Migliora la tua sinterizzazione di materiali avanzati con KINTEK

Il controllo preciso nella sinterizzazione a pressa calda di leghe come Nb-22.5Cr-5Si richiede più di un semplice contenitore: richiede attrezzature ad alte prestazioni. KINTEK fornisce sistemi leader del settore per muffole, tubi, rotativi, sottovuoto e CVD, tutti supportati da ricerca e sviluppo e produzione esperti per soddisfare le tue esigenze di laboratorio ad alta temperatura più esigenti.

Le nostre soluzioni personalizzabili garantiscono una densità uniforme e una gestione termica superiore per la tua ricerca e produzione. Non lasciare che attrezzature inferiori compromettano l'integrità del tuo materiale.

Contatta oggi stesso gli esperti KINTEK per trovare il forno perfetto per la tua applicazione unica!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo la funzione di controllo della pressione in un forno di sinterizzazione a pressatura a caldo sottovuoto influenza i materiali degli utensili ceramici?

- Quali sono le classificazioni basate sulla temperatura per i forni di sinterizzazione a pressatura a caldo sottovuoto? Scegli il forno giusto per i tuoi materiali

- Quali vantaggi offre un forno SPS per la preparazione di ceramiche di ZnS? Ottenere durezza superiore e chiarezza ottica

- Come viene utilizzata l'attrezzatura per la pressatura a caldo sotto vuoto nell'industria aerospaziale? Essenziale per la produzione di componenti ad alte prestazioni

- Qual è la funzione principale di un forno di sinterizzazione a pressa calda sottovuoto nel consolidamento dei compositi Cu/rGO? Raggiungere una densità quasi teorica e prestazioni superiori

- Perché le attrezzature per la pressatura a caldo sottovuoto (Vacuum Hot Press) sono considerate una pietra miliare della produzione moderna? Sblocca densità e purezza dei materiali superiori

- Perché è necessario un alto vuoto in un forno a pressatura a caldo? Ottenere una trasparenza perfetta nelle ceramiche fluorurate

- Qual è l'effetto del tempo di mantenimento prolungato durante la pressatura a caldo sottovuoto (VHP)? Migliorare la purezza e la densità della fase Al3Ti