In sintesi, le attrezzature per la pressatura a caldo sottovuoto sono una pietra miliare della produzione moderna perché combinano in modo univoco calore elevato, pressione immensa e un'atmosfera a vuoto controllata. Questa sinergia crea materiali con densità, resistenza e purezza eccezionali, impossibili da ottenere con metodi convenzionali, consentendo direttamente la produzione di componenti critici per settori ad alto rischio come l'aerospaziale, il medicale e l'energia.

La sfida principale nella produzione avanzata non è solo modellare i materiali, ma controllare la loro struttura interna a livello microscopico. La pressatura a caldo sottovuoto risolve questo problema rimuovendo i contaminanti atmosferici e i gas, consentendo il perfetto consolidamento dei materiali in uno stato finale denso e privo di difetti.

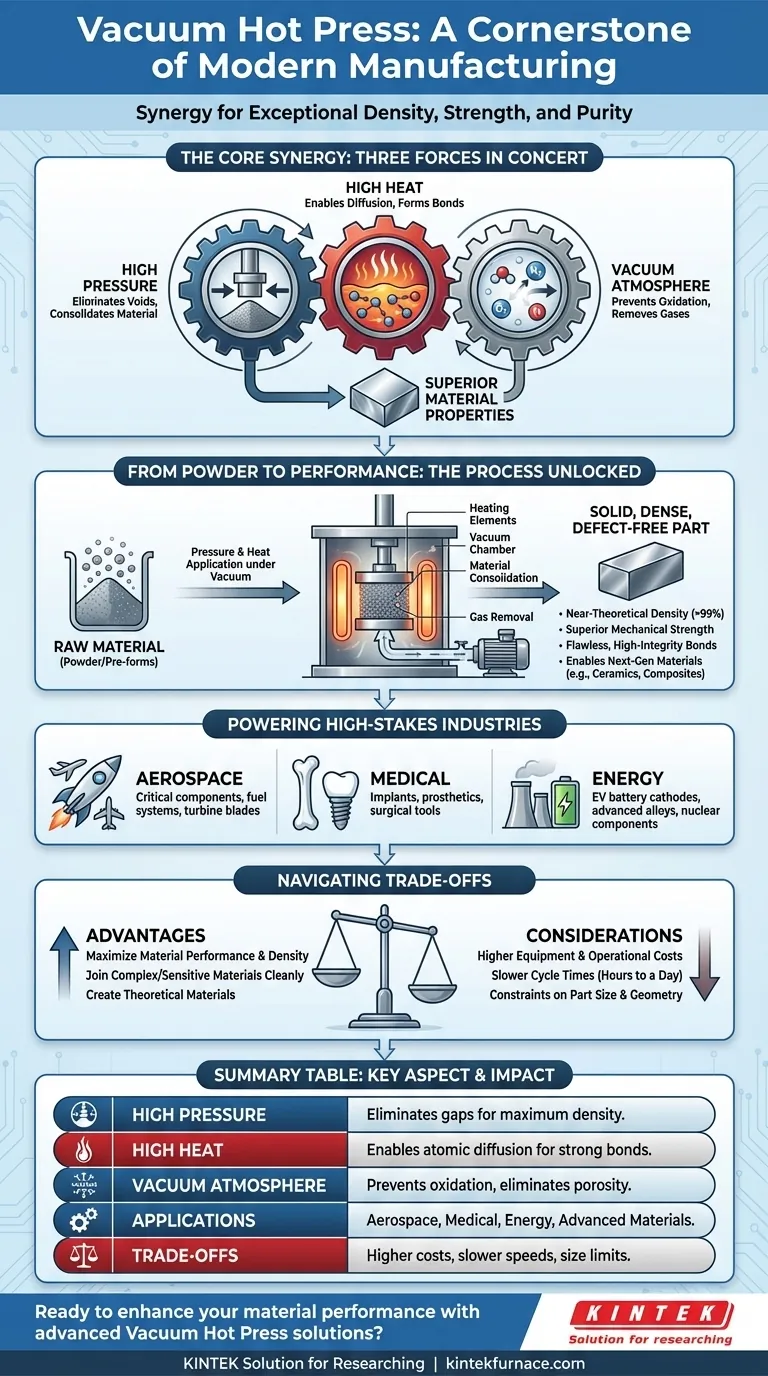

Il Principio Fondamentale: Una Sinergia di Forze

La pressatura a caldo sottovuoto non consiste solo nel riscaldare e comprimere un materiale. È la combinazione precisa di tre fattori ambientali che lavorano in concerto, ognuno dei quali risolve un problema specifico.

Il Ruolo dell'Alta Pressione

La pressione è la forza principale per il consolidamento. Applicando una forza immensa e uniforme, l'attrezzatura comprime fisicamente le polveri o i preformati del materiale, eliminando gli spazi vuoti e le cavità tra le particelle. Questa forza meccanica è il primo passo verso il raggiungimento della massima densità.

Il Ruolo dell'Alto Calore

Il calore fornisce l'energia per la diffusione e la saldatura (bonding). All'aumentare della temperatura, gli atomi sulla superficie delle particelle del materiale diventano più mobili. Ciò consente loro di superare i confini e formare legami metallurgici o ceramici forti e permanenti, trasformando una polvere compressa in un pezzo solido e monolitico.

Il Ruolo Critico del Vuoto

Il vuoto è l'elemento che cambia le carte in tavola e migliora il processo. L'aspirazione del vuoto rimuove i gas atmosferici—principalmente ossigeno e azoto—dalla camera. Ciò ha due effetti critici:

- Previene l'Ossidazione e la Contaminazione: Senza ossigeno, i materiali sensibili come il titanio o le leghe avanzate possono essere lavorati ad alte temperature senza formare strati di ossido fragili che degradano le prestazioni.

- Elimina la Porosità: Il vuoto estrae i gas intrappolati all'interno del materiale mentre viene pressato. Ciò impedisce la formazione di sacche d'aria microscopiche (porosità), un difetto comune che indebolisce gravemente i componenti.

Perché Questo Processo Sblocca Applicazioni Avanzate

La capacità di controllare simultaneamente pressione, calore e atmosfera consente proprietà dei materiali altrimenti irraggiungibili. Ciò si traduce direttamente in componenti più resistenti, più leggeri e più affidabili.

Raggiungere la Densità Teorica Quasi Perfetta

Eliminando la porosità, la pressatura a caldo sottovuoto può produrre pezzi con una densità superiore al 99%. Questa densità estrema è direttamente collegata a una superiore resistenza meccanica, durezza e resistenza all'usura, il che è fondamentale per componenti come pastiglie dei freni, utensili da taglio e armature corporee.

Creare Giunzioni Impeccabili e ad Alta Integrità

Nei processi come la saldatura per diffusione (diffusion bonding) e la brasatura sottovuoto (vacuum brazing), l'ambiente di vuoto incontaminato è essenziale. Consente di unire materiali dissimili o complessi senza l'uso di flussanti, che possono introdurre contaminanti. Ciò si traduce in giunzioni pulite, forti e a tenuta stagna, vitali per i sistemi di alimentazione aerospaziale e gli impianti medici.

Fabbricare Materiali di Prossima Generazione

Molti materiali avanzati, come le ceramiche tecniche e i compositi a matrice metallica, non possono essere lavorati efficacemente all'aria aperta. La pressatura a caldo sottovuoto fornisce l'ambiente controllato necessario per sinterizzare questi materiali, consentendo innovazioni in tutto, dai catodi delle batterie per veicoli elettrici alle pale delle turbine.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sottovuoto è un processo specializzato con considerazioni specifiche. Non è un sostituto universale per tutte le tecniche di produzione.

Costi Operativi e delle Attrezzature Più Elevati

I sistemi di pressatura a caldo sottovuoto sono complessi e costosi da acquisire e mantenere rispetto alle presse idrauliche standard o ai forni convenzionali. La necessità di pompe per il vuoto robuste e di controlli precisi aumenta l'investimento iniziale e i costi operativi generali.

Tempi di Ciclo Più Lenti

Riscaldare un componente, applicare la pressione, mantenerlo in temperatura e raffreddarlo—tutto all'interno di un vuoto—è un processo intrinsecamente lento. I tempi di ciclo possono variare da diverse ore a un'intera giornata, rendendolo inadatto per la produzione di materie prime ad alto volume e basso costo.

Limitazioni delle Dimensioni e della Geometria dei Pezzi

La dimensione del componente finale è limitata dalle dimensioni della camera della pressa e dalle capacità degli elementi riscaldanti. Sebbene esistano presse di grandi dimensioni, queste rappresentano un investimento di capitale significativo.

Fare la Scelta Giusta per il Tuo Obiettivo

In definitiva, la decisione di utilizzare una pressa a caldo sottovuoto dipende dai requisiti di prestazione finali del tuo componente.

- Se la tua priorità principale è la massima prestazione e densità del materiale: La pressatura a caldo sottovuoto è il gold standard per creare componenti con la massima resistenza, durezza e affidabilità possibili.

- Se la tua priorità principale è unire materiali complessi o sensibili senza contaminazione: L'ambiente di vuoto è imprescindibile per ottenere giunzioni pulite e ad alta integrità attraverso processi come la saldatura per diffusione o la brasatura sottovuoto.

- Se la tua priorità principale è la produzione ad alto volume e basso costo di pezzi semplici: Devi valutare i significativi guadagni di prestazione rispetto ai costi più elevati e ai tempi di ciclo più lenti della pressatura a caldo sottovuoto.

Questa tecnologia consente a ingegneri e scienziati di creare materiali che un tempo erano solo teorici, rendendola uno strumento indispensabile per costruire il futuro.

Tabella Riassuntiva:

| Aspetto Chiave | Descrizione |

|---|---|

| Alta Pressione | Elimina gli spazi vuoti e le cavità per la massima densità e consolidamento. |

| Alto Calore | Consente la diffusione atomica e la saldatura per ottenere pezzi solidi e monolitici. |

| Atmosfera Sottovuoto | Previene l'ossidazione, rimuove i gas ed elimina la porosità per garantire la purezza. |

| Applicazioni | Utilizzata in aerospaziale, impianti medici, componenti energetici e materiali avanzati. |

| Compromessi | Costi più elevati, tempi di ciclo più lenti e limitazioni di dimensione rispetto ai metodi convenzionali. |

Pronto a migliorare le prestazioni dei tuoi materiali con soluzioni avanzate di pressatura a caldo sottovuoto? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera controllata e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per densità, resistenza e purezza superiori. Contattaci oggi stesso per discutere come possiamo supportare i tuoi obiettivi di produzione ad alto rischio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo un vuoto o un'atmosfera protettiva riducono l'ossidazione nei metalli fusi? Prevenire le inclusioni di ossido per metalli più resistenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali