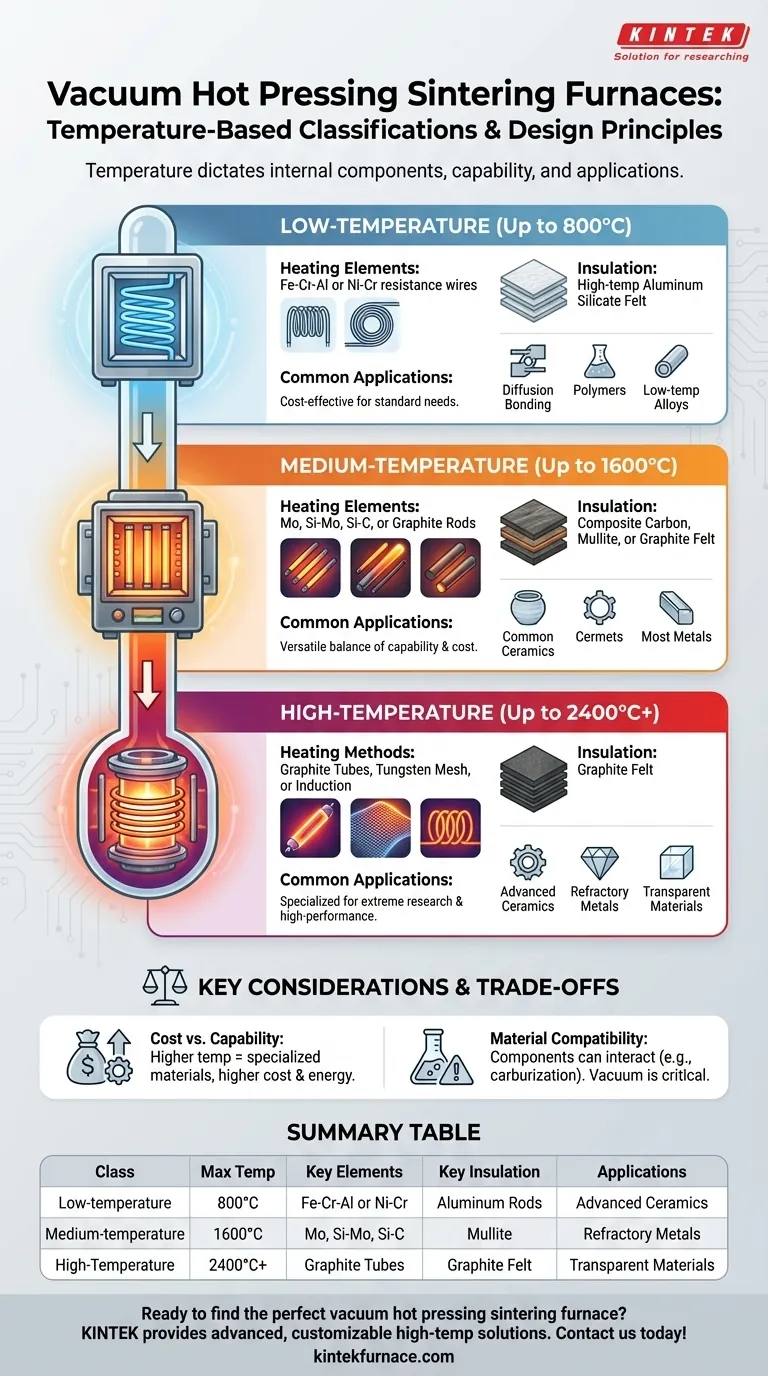

Nella scienza dei materiali e nella produzione, la classificazione dei forni di sinterizzazione a pressatura a caldo sottovuoto si basa sulla loro massima temperatura operativa raggiungibile. Questi forni sono generalmente suddivisi in tre categorie: bassa temperatura (fino a 800°C), media temperatura (fino a 1600°C) e alta temperatura (fino a 2400°C o superiore). Questa classificazione non è arbitraria; è dettata dalla scienza fondamentale dei materiali dei componenti principali del forno, che determina direttamente le sue capacità e applicazioni.

La valutazione della temperatura di un forno a pressatura a caldo sottovuoto è un riflesso diretto della sua costruzione interna. Comprendere questo collegamento—tra la temperatura richiesta e gli elementi riscaldanti e l'isolamento specifici utilizzati—è la chiave per selezionare l'attrezzatura corretta per le proprie esigenze di lavorazione dei materiali.

Come la Temperatura Condiziona la Progettazione del Forno

La temperatura massima di esercizio di un forno non è semplicemente un'impostazione. È il limite fisico dei suoi componenti interni più critici: gli elementi riscaldanti che generano il calore e l'isolamento che lo contiene.

Man mano che la temperatura target aumenta, i materiali richiesti per questi componenti devono diventare più robusti, esotici e costosi per resistere alle condizioni estreme.

Forni a Bassa Temperatura (Fino a 800°C)

Questa classe di forni è progettata per applicazioni che non richiedono calore estremo.

La costruzione lo riflette, utilizzando materiali consolidati ed economicamente vantaggiosi.

- Elementi Riscaldanti: Utilizzano tipicamente fili resistivi in ferro-cromo-alluminio o nichel-cromo.

- Isolamento: Si affidano a feltro di alluminosilicato ad alta temperatura per contenere il calore in modo efficace ed efficiente a queste temperature.

Forni a Media Temperatura (Fino a 1600°C)

Questa è una categoria versatile e ampiamente utilizzata, in grado di lavorare un'ampia gamma di metalli e ceramiche.

I materiali utilizzati devono essere significativamente più robusti di quelli presenti nei forni a bassa temperatura.

- Elementi Riscaldanti: Le opzioni includono molibdeno metallico, barre di silicio molibdeno, barre di silicio carbonio o barre di grafite.

- Isolamento: Le scelte si ampliano a materiali come feltro di carbonio composito, feltro di mullite o feltro di grafite, che offrono una stabilità termica superiore.

Forni ad Alta Temperatura (Fino a 2400°C e Oltre)

Questi forni sono strumenti specializzati per la ricerca avanzata e la lavorazione di materiali ad alte prestazioni.

L'operatività a temperature così estreme richiede componenti e metodi di riscaldamento specializzati.

- Metodi di Riscaldamento: Gli elementi resistivi tradizionali sono spesso sostituiti da tubi di grafite, rete di tungsteno o riscaldamento a induzione senza contatto.

- Isolamento: Il feltro di grafite è lo standard grazie alla sua stabilità e alle eccellenti proprietà isolanti nel vuoto a temperature molto elevate.

Comprendere i Compromessi

Scegliere un forno implica più che semplicemente abbinare una classificazione di temperatura. È necessario considerare i compromessi intrinseci che derivano da ogni classificazione.

Costo vs. Capacità

Esiste una correlazione diretta e ripida tra la temperatura massima di un forno e il suo costo. I forni ad alta temperatura utilizzano materiali più costosi e specializzati (come tungsteno o grafite ad alta purezza) e hanno un maggiore consumo energetico, aumentando sia le spese di capitale che quelle operative.

Compatibilità dei Materiali

I componenti interni del forno possono interagire con il materiale in lavorazione. Ad esempio, gli elementi riscaldanti in grafite in un forno ad alta temperatura possono portare alla carburazione (introduzione di carbonio) di alcuni metalli, il che potrebbe essere indesiderabile. L'ambiente sottovuoto stesso è fondamentale per prevenire l'ossidazione nei materiali sensibili.

Atmosfera vs. Sottovuoto

Sebbene questa guida si concentri sui forni sottovuoto, è importante sapere che esistono anche forni a pressatura a caldo atmosferici. Un vuoto è essenziale per i materiali che sono reattivi con ossigeno o altri gas. I sistemi atmosferici sono utilizzati quando l'ambiente di lavorazione deve includere gas reattivi o quando l'ossidazione non è un problema.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno dovrebbe essere guidata dai requisiti specifici dei materiali che si intendono lavorare.

- Se il tuo obiettivo principale è la saldatura per diffusione, i polimeri o specifiche leghe metalliche a bassa temperatura: Un forno a bassa temperatura (fino a 800°C) è la scelta più economica e appropriata.

- Se il tuo obiettivo principale è la sinterizzazione di una vasta gamma di ceramiche comuni, cermet e la maggior parte dei metalli: Un forno a media temperatura (fino a 1600°C) offre il miglior equilibrio tra capacità e costo per la maggior parte delle applicazioni industriali e di laboratorio.

- Se il tuo obiettivo principale è la ricerca o la lavorazione di ceramiche avanzate, metalli refrattari o materiali trasparenti: È necessario un forno ad alta temperatura (fino a 2400°C), che rappresenta un investimento significativo per obiettivi specializzati e ad alte prestazioni.

Comprendere queste classificazioni ti consente di scegliere un forno non solo in base alla sua valutazione di temperatura, ma in base alla sua progettazione fondamentale e all'idoneità per i tuoi specifici obiettivi di lavorazione dei materiali.

Tabella Riassuntiva:

| Classificazione della Temperatura | Temperatura Max | Elementi Riscaldanti Chiave | Materiali Isolanti Chiave | Applicazioni Comuni |

|---|---|---|---|---|

| Bassa Temperatura | Fino a 800°C | Fili in ferro-cromo-alluminio, Nichel-cromo | Feltro di alluminosilicato ad alta temperatura | Saldatura per diffusione, Polimeri, Leghe a bassa temperatura |

| Media Temperatura | Fino a 1600°C | Molibdeno metallico, Barre di silicio molibdeno, Barre di silicio carbonio, Barre di grafite | Feltro di carbonio composito, Feltro di mullite, Feltro di grafite | Ceramiche comuni, Cermet, La maggior parte dei metalli |

| Alta Temperatura | Fino a 2400°C+ | Tubi di grafite, Rete di tungsteno, Riscaldamento a induzione | Feltro di grafite | Ceramiche avanzate, Metalli refrattari, Materiali trasparenti |

Pronto a trovare il forno di sinterizzazione a pressatura a caldo sottovuoto perfetto per il tuo laboratorio? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a Muffola, a Tubo, Rotativi, Forni Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. Con forti capacità di personalizzazione approfondita, soddisfiamo precisamente le tue esigenze sperimentali uniche, sia che tu stia sinterizzando ceramiche, metalli o materiali avanzati. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore