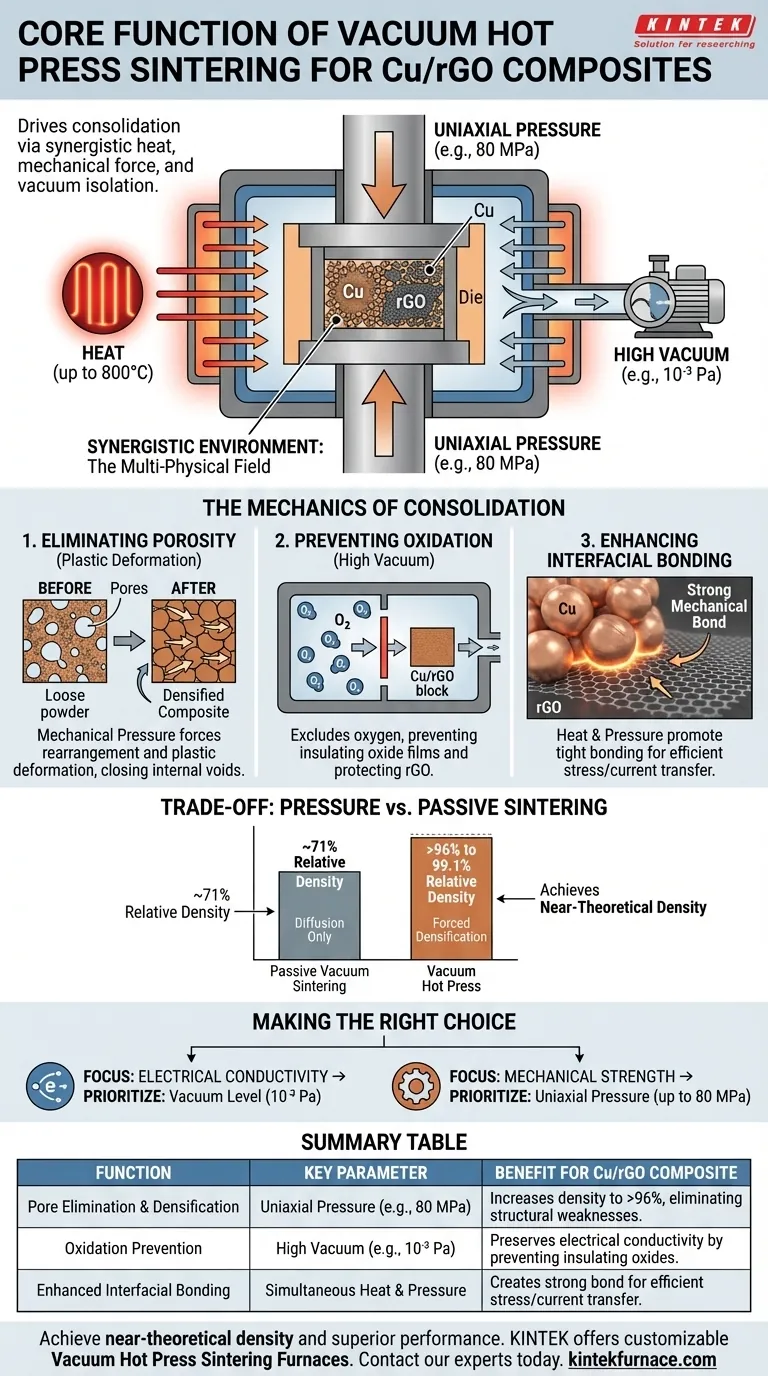

La funzione principale di un forno di sinterizzazione a pressa calda sottovuoto è quella di guidare il consolidamento di Rame (Cu) e Ossido di Grafene Ridotto (rGO) creando un ambiente sinergico di calore, forza meccanica e isolamento sottovuoto.

Facilita il legame stretto della matrice di rame con l'rGO applicando una pressione uniassiale continua (ad esempio, 80 MPa) ad alte temperature (fino a 800°C). Questo processo forza fisicamente l'eliminazione dei pori interni, mentre l'alto vuoto (ad esempio, 10^-3 Pa) previene l'ossidazione che altrimenti comprometterebbe le proprietà elettriche e meccaniche del materiale.

Concetto chiave Raggiungere alte prestazioni nei compositi Cu/rGO richiede più del semplice calore; richiede una densificazione forzata in un ambiente protetto. La pressa calda sottovuoto agisce come un "campo multi-fisico", utilizzando la pressione meccanica per schiacciare le cavità e il vuoto per preservare la purezza chimica, garantendo che il composito raggiunga una densità quasi teorica e una conduttività elettrica superiore.

La meccanica della consolidazione

Per capire perché questa attrezzatura è essenziale, dobbiamo esaminare i meccanismi specifici che impiega per superare i limiti naturali del rame e della grafite.

Eliminazione della porosità tramite deformazione plastica

La sinterizzazione standard si basa sulla diffusione atomica per legare le particelle, il che spesso lascia delle cavità.

La pressa calda sottovuoto introduce pressione meccanica (spesso tra 30 MPa e 80 MPa) direttamente durante la fase di riscaldamento.

Questa pressione costringe le particelle di polvere di rame a subire riarrangiamento e deformazione plastica. Il metallo fluisce negli spazi tra le particelle, chiudendo efficacemente i pori interni che la sola diffusione non può riempire.

Prevenzione dell'ossidazione con alto vuoto

Il rame è molto suscettibile all'ossidazione a temperature di sinterizzazione, formando film di ossido di rame che agiscono come isolanti elettrici.

Il forno mantiene un ambiente di alto vuoto (tipicamente intorno a 10^-3 Pa).

Ciò esclude efficacemente l'ossigeno dal sistema, prevenendo l'ossidazione della superficie del rame e proteggendo l'rGO dal degrado. Questo è fondamentale per mantenere l'elevata conduttività elettrica intrinseca di entrambi i materiali.

Miglioramento del legame interfacciale

L'obiettivo finale è un forte legame interfacciale tra la matrice metallica e il rinforzo.

La doppia azione di calore e pressione promuove un legame meccanico stretto tra il rame e i fogli di rGO.

Rimuovendo le lacune fisiche (vuoti) e le barriere chimiche (strati di ossido), il forno garantisce che lo stress e la corrente elettrica possano trasferirsi in modo efficiente attraverso il confine Cu/rGO.

Comprensione dei compromessi: pressione vs. sinterizzazione passiva

È fondamentale riconoscere perché questa complessa attrezzatura viene scelta rispetto a metodi più semplici.

Il divario di densità

La sinterizzazione sottovuoto senza pressione si basa esclusivamente sulla diffusione atomica. I dati di riferimento indicano che questo metodo potrebbe raggiungere solo densità relative di circa il 71% in alcuni sistemi compositi.

Al contrario, la pressatura a caldo sottovuoto può portare la densità relativa a oltre il 96% o addirittura al 99,1%.

Il costo della complessità

Il compromesso per questa prestazione è la complessità del "campo multi-fisico".

Si gestiscono contemporaneamente temperatura, pressione e vuoto. Un disallineamento in uno qualsiasi di questi parametri, come l'applicazione di pressione prima che il materiale abbia raggiunto la corretta viscosità (regione del liquido sottoraffreddato), può portare a difetti anziché a densità.

Fare la scelta giusta per il tuo obiettivo

Quando si configurano i parametri operativi del processo di pressatura a caldo sottovuoto per Cu/rGO, i parametri specifici devono essere allineati con i requisiti del prodotto finale.

- Se il tuo obiettivo principale è la conduttività elettrica: Dai priorità al livello di vuoto (10^-3 Pa) per prevenire rigorosamente la formazione di film isolanti di ossido di rame e preservare la struttura dell'rGO.

- Se il tuo obiettivo principale è la resistenza meccanica/all'usura: Dai priorità alla magnitudo della pressione uniassiale (fino a 80 MPa) per massimizzare la deformazione plastica ed eliminare i vuoti microscopici che creano debolezze strutturali.

Riepilogo: La pressa calda sottovuoto è lo strumento definitivo per convertire polvere sciolta di Cu/rGO in un semilavorato solido e ad alte prestazioni, forzando meccanicamente la densificazione e proteggendo chimicamente i costituenti.

Tabella riassuntiva:

| Funzione | Parametro chiave | Beneficio per il composito Cu/rGO |

|---|---|---|

| Eliminazione dei pori e densificazione | Pressione uniassiale (ad es. 80 MPa) | Aumenta la densità relativa da circa il 71% a oltre il 96%, eliminando le debolezze strutturali. |

| Prevenzione dell'ossidazione | Alto vuoto (ad es. 10⁻³ Pa) | Preserva la conduttività elettrica prevenendo la formazione di ossido di rame isolante. |

| Miglioramento del legame interfacciale | Calore e pressione simultanei | Crea un forte legame meccanico tra la matrice di Cu e l'rGO per un efficiente trasferimento di stress/corrente. |

Pronto a raggiungere una densità quasi teorica e prestazioni superiori nei tuoi compositi avanzati?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre una gamma di forni di sinterizzazione a pressa calda sottovuoto personalizzabili, progettati per soddisfare le precise esigenze della tua ricerca su Cu/rGO o altri materiali avanzati. I nostri sistemi forniscono la combinazione critica di calore, pressione e isolamento sottovuoto di cui hai bisogno per risultati rivoluzionari.

Contatta i nostri esperti oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze uniche.

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Perché i forni a vuoto sono considerati importanti in vari settori? Sblocca prestazioni superiori dei materiali

- Quali sono i principali campi di applicazione dei forni a scatola e dei forni a vuoto? Scegli il forno giusto per il tuo processo

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Perché alcuni forni sottovuoto vengono riempiti con un gas a pressione parziale? Prevenire l'impoverimento della lega nei processi ad alta temperatura

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia