Il disilicuro di molibdeno (MoSi2) è un composito ceramico-metallico specializzato apprezzato per la sua capacità di funzionare come elemento riscaldante a temperature estremamente elevate in atmosfere ossidanti. Le sue caratteristiche distintive sono un punto di fusione molto elevato e un'eccezionale resistenza all'ossidazione, che gli consentono di generare temperature del forno comprese tra 1600°C e 1700°C. Tuttavia, questa prestazione ad alta temperatura è accompagnata da una significativa fragilità a temperatura ambiente.

Il valore fondamentale del MoSi2 risiede nella sua longevità e stabilità superiori a calore estremo, che lo rendono il materiale di scelta per forni che operano a temperature superiori a 1500°C. Questo vantaggio è bilanciato da una vulnerabilità critica: il materiale è estremamente fragile al di sotto della sua temperatura di transizione di circa 1000°C, richiedendo un'attenta manipolazione.

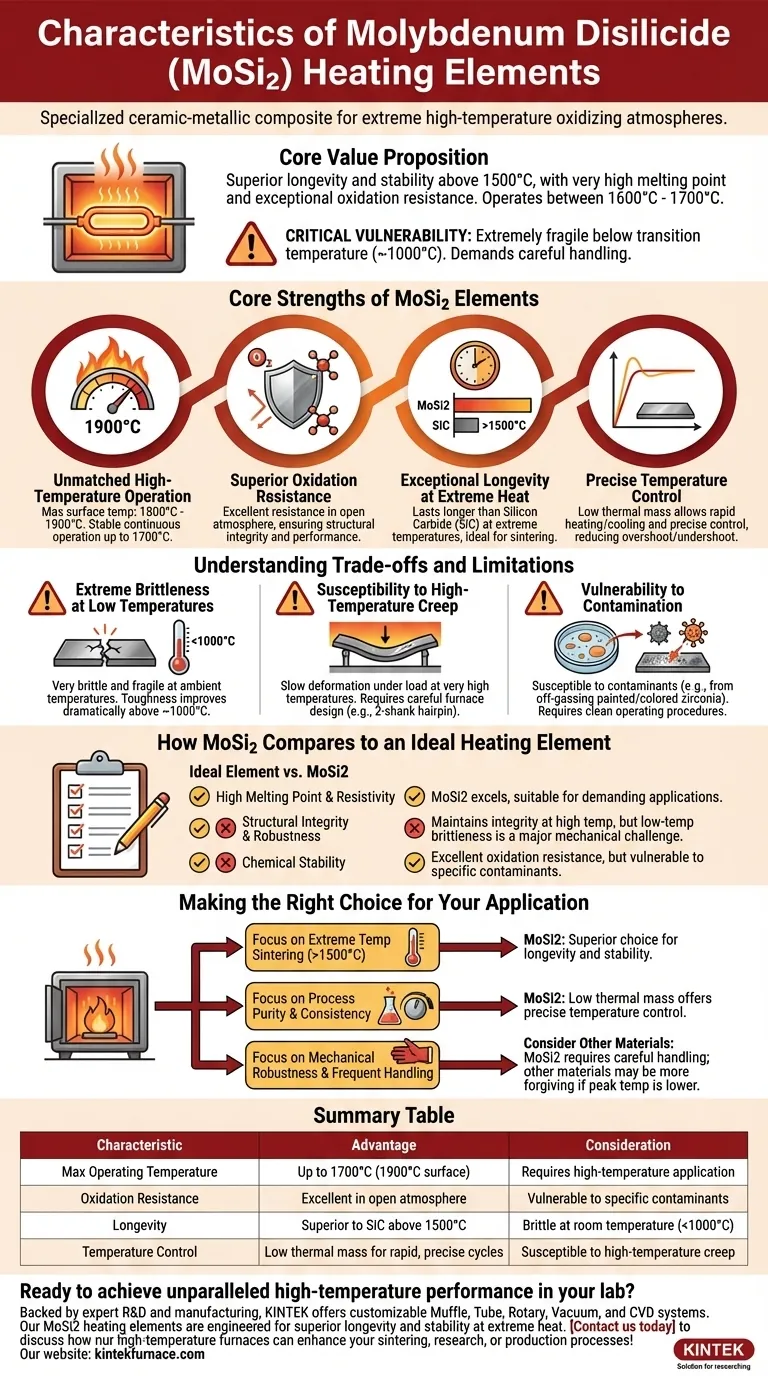

I punti di forza degli elementi in MoSi2

Il disilicuro di molibdeno non è un materiale riscaldante per impieghi generali; è una soluzione ad alte prestazioni scelta per i suoi vantaggi unici in ambienti termici esigenti.

Funzionamento impareggiabile ad alta temperatura

Gli elementi in MoSi2 possono raggiungere una temperatura superficiale massima compresa tra 1800°C e 1900°C. Ciò consente ai forni che utilizzano questi elementi di essere programmati per un funzionamento stabile e continuo a temperature fino a 1700°C.

Resistenza superiore all'ossidazione

Il materiale è un cermet (un composito ceramico-metallico) che presenta un'eccellente resistenza all'ossidazione, anche in atmosfera aperta. Questa stabilità chimica è fondamentale per mantenere l'integrità strutturale e le prestazioni nel tempo durante lunghi periodi di funzionamento a calore estremo.

Eccezionale longevità a calore estremo

Se utilizzati a temperature superiori a 1500°C, gli elementi in MoSi2 possono durare significativamente più a lungo di alternative come il carburo di silicio (SiC). Ciò li rende una scelta più affidabile per applicazioni come la sinterizzazione ad alta temperatura.

Controllo preciso della temperatura

Gli elementi in MoSi2 hanno una bassa massa termica. Questa proprietà consente cicli rapidi di riscaldamento e raffreddamento con un controllo preciso della temperatura, riducendo il superamento e il sottovalutamento delle temperature impostate.

Comprendere i compromessi e le limitazioni

Per sfruttare i vantaggi del MoSi2, è necessario comprenderne e mitigarne le debolezze intrinseche. Questi non sono difetti ma proprietà fondamentali del materiale.

Fragilità estrema a basse temperature

Lo svantaggio più significativo del MoSi2 è la sua bassa tenacità a temperature ambiente. Gli elementi sono molto fragili e devono essere manipolati con estrema cura durante l'installazione, la manutenzione e ogni volta che il forno è freddo.

La sua tenacità migliora drasticamente solo dopo aver superato la sua temperatura di transizione fragile-duttile, che è di circa 1000°C.

Suscettibilità allo scorrimento ad alta temperatura

Sotto carico meccanico a temperature molto elevate, il MoSi2 può essere suscettibile allo scorrimento. Questa è una lenta deformazione nel tempo che può alterare la forma dell'elemento e deve essere considerata nella progettazione del forno. Una progettazione comune per gestire questo aspetto è la forma a forcina a 2 rebbi.

Vulnerabilità alla contaminazione

Gli elementi in MoSi2 sono più suscettibili a problemi di contaminazione rispetto ad altri materiali. Ad esempio, se la zirconia verniciata o colorata viene sinterizzata senza essere prima adeguatamente asciugata, i gas emessi possono danneggiare gli elementi. Una corretta manutenzione e procedure operative pulite sono fondamentali.

Come si confronta il MoSi2 con un elemento riscaldante ideale

Un elemento riscaldante ideale possiede una combinazione di proprietà termiche, meccaniche ed elettriche. Il MoSi2 eccelle in alcune aree compromettendo altre.

Alto punto di fusione e resistività

Un elemento ideale necessita di un alto punto di fusione e di un'alta resistenza specifica per generare calore in modo efficiente e sicuro. Il MoSi2 soddisfa questi requisiti in modo eccezionale, rendendolo adatto alle applicazioni più esigenti.

Integrità strutturale e robustezza

Gli elementi riscaldanti devono resistere a cicli termici ripetuti. Mentre il MoSi2 mantiene la sua integrità ad alte temperature, la sua fragilità a basse temperature presenta una significativa sfida meccanica rispetto a materiali più duttili.

Stabilità chimica

L'assenza di ossidazione e corrosione è fondamentale. La resistenza all'ossidazione del MoSi2 è una caratteristica primaria, sebbene la sua specifica vulnerabilità a determinati contaminanti debba essere gestita.

Fare la scelta giusta per la tua applicazione

La scelta del MoSi2 è una decisione basata sul bilanciamento delle esigenze prestazionali con le realtà operative.

- Se il tuo obiettivo principale è la sinterizzazione a temperature estreme (>1500°C): il MoSi2 è la scelta superiore per la sua longevità e prestazioni stabili in atmosfere ossidanti a queste temperature.

- Se il tuo obiettivo principale è la purezza e la coerenza del processo: il controllo preciso della temperatura offerto dalla bassa massa termica del MoSi2 è un vantaggio significativo.

- Se il tuo obiettivo principale è la robustezza meccanica e la manipolazione frequente: la fragilità intrinseca del MoSi2 richiede procedure attente e consolidate; altri materiali potrebbero essere più tolleranti se le temperature operative di picco sono inferiori.

In definitiva, scegliere il MoSi2 è un impegno per ottenere prestazioni impareggiabili ad alta temperatura, a condizione che tu possa soddisfare i suoi specifici requisiti di manipolazione e operativi.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Considerazione |

|---|---|---|

| Temperatura operativa massima | Fino a 1700°C (superficie 1900°C) | Richiede applicazione ad alta temperatura |

| Resistenza all'ossidazione | Eccellente in atmosfera aperta | Vulnerabile a contaminanti specifici |

| Longevità | Superiore al SiC oltre 1500°C | Fragile a temperatura ambiente (<1000°C) |

| Controllo della temperatura | Bassa massa termica per cicli rapidi e precisi | Suscettibile allo scorrimento ad alta temperatura |

Pronto a ottenere prestazioni impareggiabili ad alta temperatura nel tuo laboratorio?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze uniche. I nostri elementi riscaldanti in MoSi2 sono progettati per una longevità e stabilità superiori a calore estremo.

Contattaci oggi stesso per discutere come i nostri forni ad alta temperatura possono migliorare i tuoi processi di sinterizzazione, ricerca o produzione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni