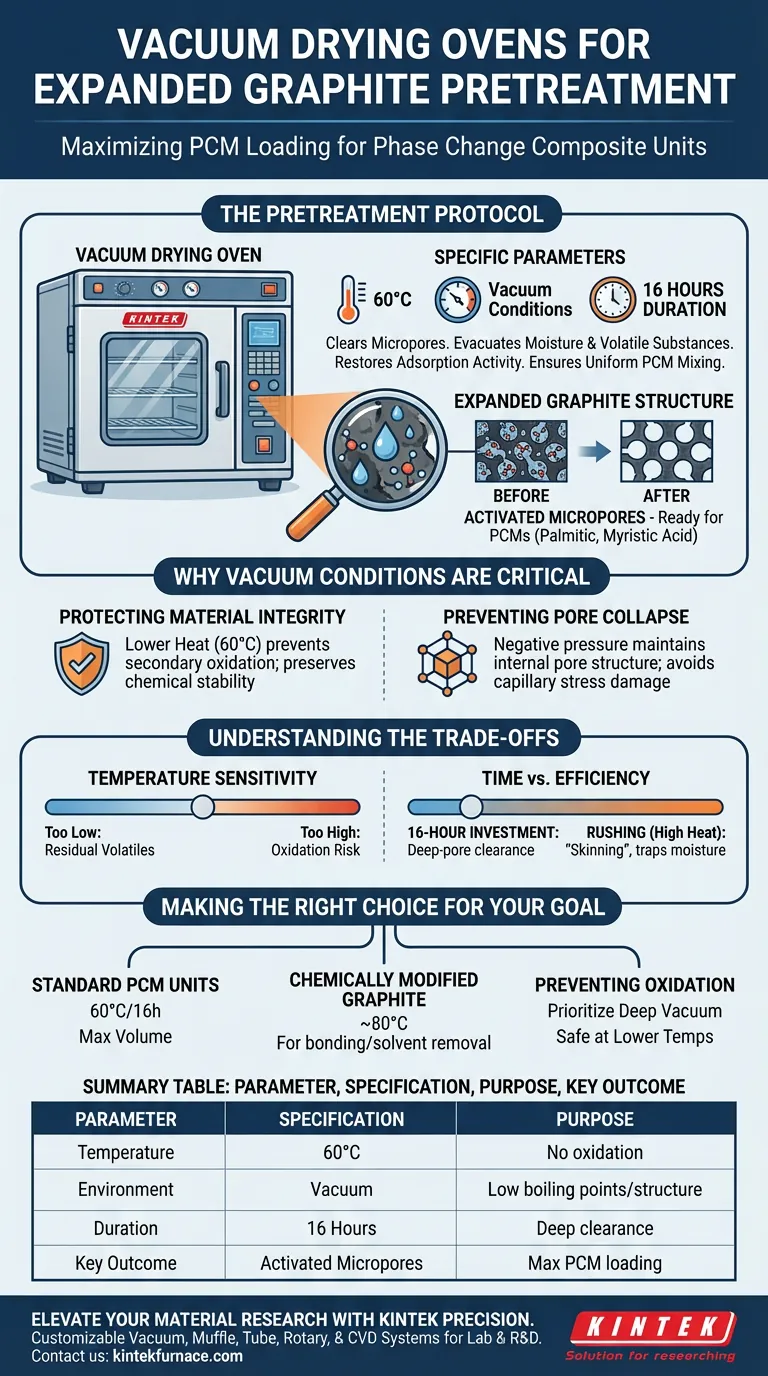

Nel contesto della preparazione di unità composite a cambiamento di fase, il forno di essiccazione sottovuoto funge da fase critica di attivazione superficiale per la grafite espansa. Nello specifico, il materiale viene sottoposto a una temperatura di 60°C in condizioni di vuoto per una durata di 16 ore.

Questo preciso trattamento termico evacua a fondo l'umidità e le sostanze volatili intrappolate nei micropori della grafite. Eliminando questi vuoti interni, il processo ripristina l'attività di adsorbimento della grafite espansa, garantendo che possa assorbire e trattenere uniformemente materiali a cambiamento di fase (PCM) come l'acido palmitico e l'acido miristico.

Il processo di essiccazione sottovuoto agisce come un "reset" strutturale per la grafite espansa. Abbassando il punto di evaporazione delle impurità intrappolate, pulisce la rete microporosa del materiale senza sottoporlo a temperature elevate dannose, massimizzando così il volume disponibile per i materiali a cambiamento di fase che immagazzinano energia.

Il Protocollo di Pretrattamento

I Parametri Specifici

Per ottenere lo stato ottimale per la formazione del composito, la grafite espansa deve essere essiccata a 60°C per 16 ore.

Questa temperatura moderata è sufficiente perché l'ambiente sottovuoto abbassa significativamente il punto di ebollizione dell'acqua e dei composti organici volatili.

Pulizia dei Micropori

L'obiettivo fisico primario è la rimozione di umidità e sostanze volatili.

La grafite espansa è altamente porosa, agendo come una spugna microscopica. Senza questo passaggio di essiccazione, le molecole d'acqua occupano i micropori, bloccando fisicamente l'ingresso del materiale a cambiamento di fase.

Garantire una Miscelazione Uniforme

L'obiettivo finale di questo pretrattamento è facilitare una miscelazione uniforme.

Quando i pori sono completamente asciutti e vuoti, la grafite espansa mostra la massima attività di adsorbimento. Ciò consente ai successivi materiali a cambiamento di fase (acido palmitico o miristico) di penetrare in profondità nella struttura piuttosto che rivestire solo la superficie.

Perché le Condizioni di Vuoto Sono Critiche

Protezione dell'Integrità del Materiale

L'essiccazione a pressione atmosferica richiederebbe tipicamente temperature più elevate per ottenere lo stesso livello di rimozione dell'umidità.

Il calore elevato può comportare il rischio di ossidazione secondaria della superficie della grafite. Utilizzando il vuoto, si ottiene una rapida evaporazione a soli 60°C, preservando la stabilità chimica e l'integrità strutturale della grafite.

Prevenire il Collasso dei Pori

L'ambiente a pressione negativa aiuta a mantenere la struttura interna dei pori.

La rapida evaporazione a calore elevato può talvolta causare stress capillari che danneggiano le fragili pareti dei pori. L'essiccazione sottovuoto crea un ambiente più delicato che mantiene intatto lo "scheletro" della grafite espansa per la massima capacità di carico.

Comprendere i Compromessi

Sensibilità alla Temperatura

Mentre 60°C è ideale per il pretrattamento standard della grafite espansa, si tratta di una calibrazione specifica.

Se la temperatura è troppo bassa, potrebbero rimanere volatili residui, riducendo la densità di accumulo energetico del composito. Se la temperatura è troppo alta (ad esempio, vicina a 100°C+ senza modificatori specifici), si rischia di ossidare il reticolo di carbonio, il che degrada la conduttività termica.

Tempo vs. Efficienza

La durata di 16 ore rappresenta un significativo investimento di tempo nel processo di produzione.

I tentativi di accelerare questo processo aumentando il calore per ridurre il tempo possono portare a "pelle" o chiusura superficiale, dove lo strato esterno si asciuga e sigilla i pori interni, intrappolando l'umidità all'interno. Il ciclo sottovuoto lungo e a bassa temperatura è non negoziabile per la pulizia profonda dei pori.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni specifiche del tuo processo di essiccazione sottovuoto dovrebbero essere dettate dalla composizione chimica della tua grafite e dal materiale a cambiamento di fase previsto.

- Se il tuo obiettivo principale sono le Unità Composite a Cambiamento di Fase Standard: Aderisci rigorosamente al protocollo di 60°C / 16 ore per massimizzare il volume dei micropori per acidi grassi come l'acido palmitico o miristico.

- Se il tuo obiettivo principale è la Grafite Modificata Chimicamente (ad es. con Silani): Potrebbe essere necessario aumentare la temperatura a circa 80°C, poiché ciò promuove il legame chimico tra i modificatori e la superficie della grafite mentre rimuove solventi come l'etanolo.

- Se il tuo obiettivo principale è prevenire l'Ossidazione: Dai priorità alla qualità della tenuta sottovuoto rispetto alla temperatura; un vuoto profondo consente di asciugare efficacemente a temperature più basse, salvaguardando il materiale dall'esposizione all'ossigeno.

Il successo del tuo composito dipende non solo dalla qualità della grafite, ma anche dalla vuotezza dei suoi pori prima del caricamento.

Tabella Riassuntiva:

| Parametro | Specifiche | Scopo |

|---|---|---|

| Temperatura | 60°C | Rimuove i volatili senza rischiare l'ossidazione della grafite |

| Ambiente | Vuoto | Abbassa i punti di ebollizione e previene il collasso delle pareti dei pori |

| Durata | 16 Ore | Garantisce la pulizia profonda dei pori e la rimozione dell'umidità |

| Risultato Chiave | Micropori Attivati | Massimizza la capacità di carico per PCM come l'acido palmitico |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Massimizza la densità di accumulo e le prestazioni termiche dei tuoi compositi a cambiamento di fase con soluzioni di laboratorio ad alte prestazioni. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di sistemi sottovuoto, muffole, tubolari, rotativi e CVD, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di temperatura e vuoto.

Sia che tu stia eseguendo una delicata attivazione superficiale o complessi processi di deposizione chimica da vapore, le nostre attrezzature forniscono la stabilità e il controllo che la tua ricerca richiede. Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Zhiwei Huang, Yan Zhang. Mechanical structure design and performance analysis of heat storage working medium for heat insulation layer. DOI: 10.2298/tsci2402271h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- In che modo un forno a vuoto ad alta temperatura avvantaggia i processi di trattamento termico sotto vuoto e di sinterizzazione? Ottieni una qualità del materiale superiore

- In che modo l'ambiente controllato di un forno a vuoto favorisce la lavorazione dei materiali? Migliorare la purezza e le prestazioni

- Come si confrontano i forni a caduta con altri tipi di forni? Scopri i loro vantaggi in termini di velocità e precisione

- Perché la grafite è il materiale d'elezione per i forni sottovuoto? Prestazioni ineguagliabili a temperature estreme

- Cos'è la brasatura sottovuoto e in cosa differisce dalla brasatura tradizionale? Scopri un'integrità del giunto superiore

- Perché è essenziale pre-essiccare le materie prime di cloruro di rubidio? Garantire sicurezza e purezza nella distillazione sotto vuoto

- Perché il materiale grafite è vantaggioso per gli allestimenti dei forni sottovuoto? Aumenta l'efficienza e la precisione

- Perché un forno a vuoto è vantaggioso per le applicazioni che richiedono elevata purezza? Ottenere Purezza e Prestazioni del Materiale Senza Eguali