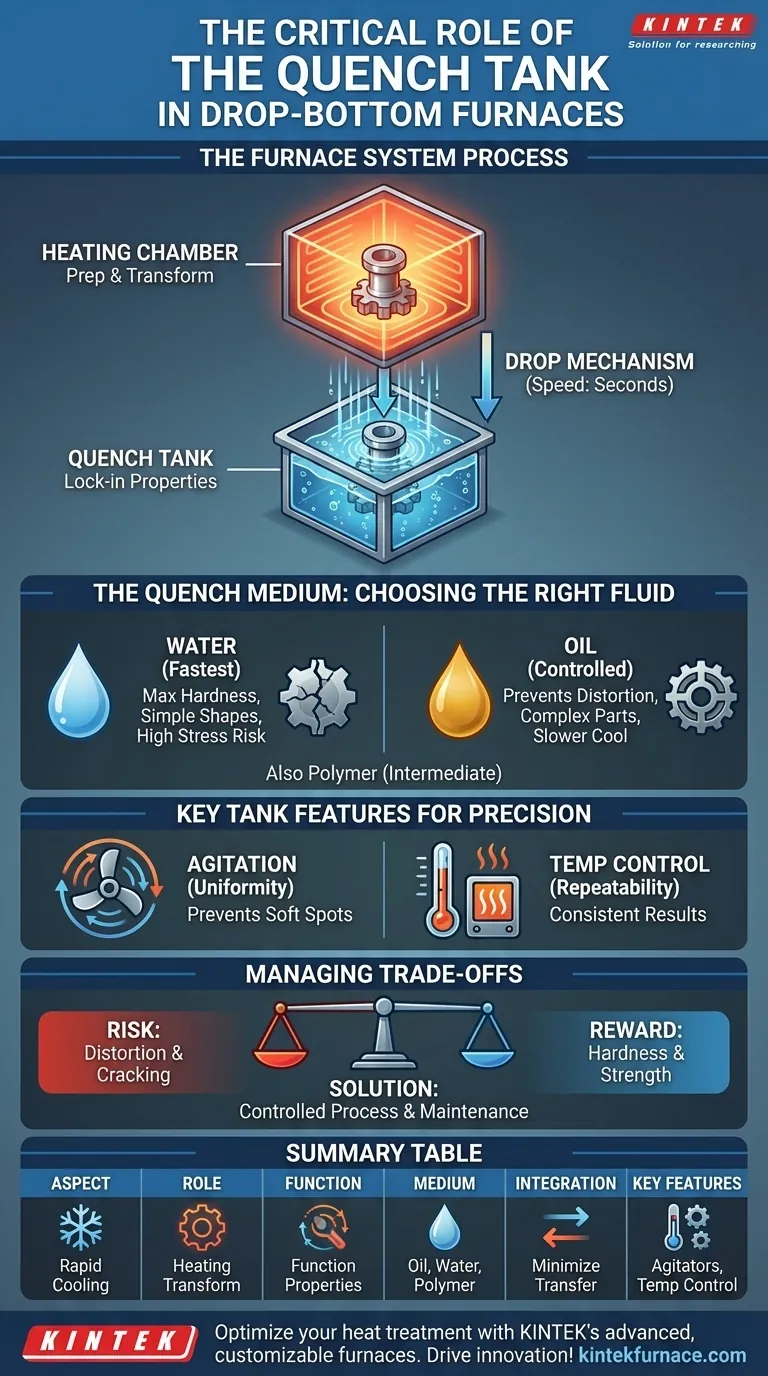

In un forno a tempra a caduta verticale, la vasca di tempra è il luogo in cui la trasformazione del materiale viene fissata. Posizionata direttamente sotto la camera di riscaldamento, il suo scopo è contenere un mezzo di tempra—tipicamente olio, acqua o un polimero—che raffredda rapidamente e uniformemente i componenti riscaldati. Questo raffreddamento estremamente rapido, reso possibile dal meccanismo di "caduta", è il passo critico che determina la durezza finale, la resistenza e la struttura interna del materiale.

Il vero ruolo della vasca di tempra si estende oltre il semplice raffreddamento. La sua stretta integrazione con il design a caduta verticale del forno è progettata per ridurre al minimo il tempo di trasferimento tra riscaldamento e raffreddamento, il che è essenziale per ottenere le specifiche proprietà metallurgiche richieste per componenti ad alte prestazioni.

Come il sistema del forno raggiunge i suoi risultati

Un forno a caduta verticale non è solo una raccolta di parti; è un sistema altamente integrato progettato per velocità e precisione. La funzione della vasca di tempra è compresa solo nel contesto dell'intero processo.

La Camera di Riscaldamento: Preparare la Scena

Il processo inizia nella camera di riscaldamento. Qui, i componenti vengono riscaldati a una temperatura precisa e "mantenuti" per una durata specifica. Questa fase trasforma la struttura cristallina interna del materiale, preparandolo per la tempra.

Il Meccanismo a Caduta Verticale: La Chiave della Velocità

Una volta completata la sosta, il fondo del forno si apre e l'intero carico viene fatto cadere in pochi secondi. Questo rapido trasferimento è il più importante vantaggio di questo tipo di forno. Riduce al minimo il tempo in cui il componente caldo è esposto all'aria, prevenendo un raffreddamento e un'ossidazione indesiderati che potrebbero compromettere il risultato finale.

La Vasca di Tempra: Fissare le Proprietà

Il carico caldo viene immediatamente immerso nella vasca di tempra. Il calo improvviso e drastico della temperatura costringe la struttura interna del materiale in un nuovo stato indurito (come la martensite nell'acciaio). La velocità e l'uniformità di questa tempra dettano direttamente le proprietà meccaniche finali, come la durezza e la resistenza alla trazione.

Il Ruolo Critico del Mezzo di Tempra

Il liquido all'interno della vasca non è un ripensamento; è un fluido ingegneristico accuratamente selezionato. La scelta del mezzo e come viene gestito sono altrettanto importanti quanto la temperatura del forno.

Acqua: La Tempra più Veloce

L'acqua fornisce il tasso di raffreddamento più rapido possibile. È altamente efficace per raggiungere la massima durezza negli acciai al carbonio semplici e nelle leghe meno soggette a fessurazione. Tuttavia, la sua severità può introdurre elevate sollecitazioni interne.

Olio: Una Tempra più Controllata

L'olio raffredda i pezzi più lentamente dell'acqua. Questa tempra "più dolce" è essenziale per prevenire distorsioni e fessurazioni in componenti con geometrie complesse, angoli acuti o elevata temprabilità. Riduce il rischio di shock termico.

Agitazione e Controllo della Temperatura

Una vasca di tempra efficace non è una pozza statica. Include quasi sempre agitatori (eliche o pompe) per far circolare il mezzo. Ciò assicura che il raffreddamento sia uniforme su tutte le superfici del pezzo, prevenendo punti molli. Anche la temperatura del mezzo di tempra stesso è controllata per garantire che il processo sia ripetibile lotto dopo lotto.

Comprendere i Compromessi

Il processo di tempra rapida, sebbene altamente efficace, comporta rischi intrinseci che devono essere gestiti.

Rischio di Distorsione e Fessurazione

La sfida principale nella tempra è la gestione dello stress termico. Lo stesso raffreddamento rapido che crea durezza può anche causare la deformazione, la distorsione o persino la fessurazione dei pezzi se il processo non è perfettamente controllato. Questo è il motivo per cui la scelta del giusto mezzo di tempra è così critica.

Degradazione e Manutenzione del Mezzo

I mezzi di tempra, specialmente l'olio, si degradano nel tempo. La contaminazione con acqua, fuliggine o scaglie può alterare drasticamente la velocità di raffreddamento e portare a risultati incoerenti. La verifica e la manutenzione regolari del mezzo di tempra sono obbligatorie per qualsiasi operazione di trattamento termico controllata dalla qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione del tuo processo di tempra dovrebbe essere adattata al risultato specifico di cui hai bisogno per i tuoi componenti.

- Se il tuo obiettivo principale è la massima durezza su forme semplici: Una tempra rapida e agitata ad acqua è spesso la via più diretta.

- Se il tuo obiettivo principale è prevenire la distorsione in parti complesse: Una tempra ad olio controllata con temperatura e agitazione gestite è la scelta standard per mitigare lo shock termico.

- Se il tuo obiettivo principale è la ripetibilità del processo per componenti critici: Devi controllare con precisione la temperatura, il livello di agitazione e le condizioni chimiche del mezzo di tempra.

In definitiva, la vasca di tempra non è un contenitore passivo; è uno strumento attivo e decisivo per controllare le prestazioni finali dei tuoi componenti trattati termicamente.

Tabella riassuntiva:

| Aspetto | Ruolo della Vasca di Tempra |

|---|---|

| Funzione | Raffredda rapidamente i componenti riscaldati per fissare le proprietà del materiale come durezza e resistenza. |

| Mezzo | Contiene fluidi di tempra (olio, acqua, polimero) per velocità di raffreddamento controllate. |

| Integrazione | Riduce al minimo il tempo di trasferimento con il meccanismo a caduta verticale per prevenire l'ossidazione e garantire l'uniformità. |

| Caratteristiche Chiave | Include agitatori e controllo della temperatura per risultati ripetibili e coerenti. |

Ottimizza i tuoi processi di trattamento termico con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotanti, Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e l'affidabilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare le prestazioni dei tuoi materiali e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Quali sostanze è vietato introdurre nella camera del forno? Prevenire guasti catastrofici

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque