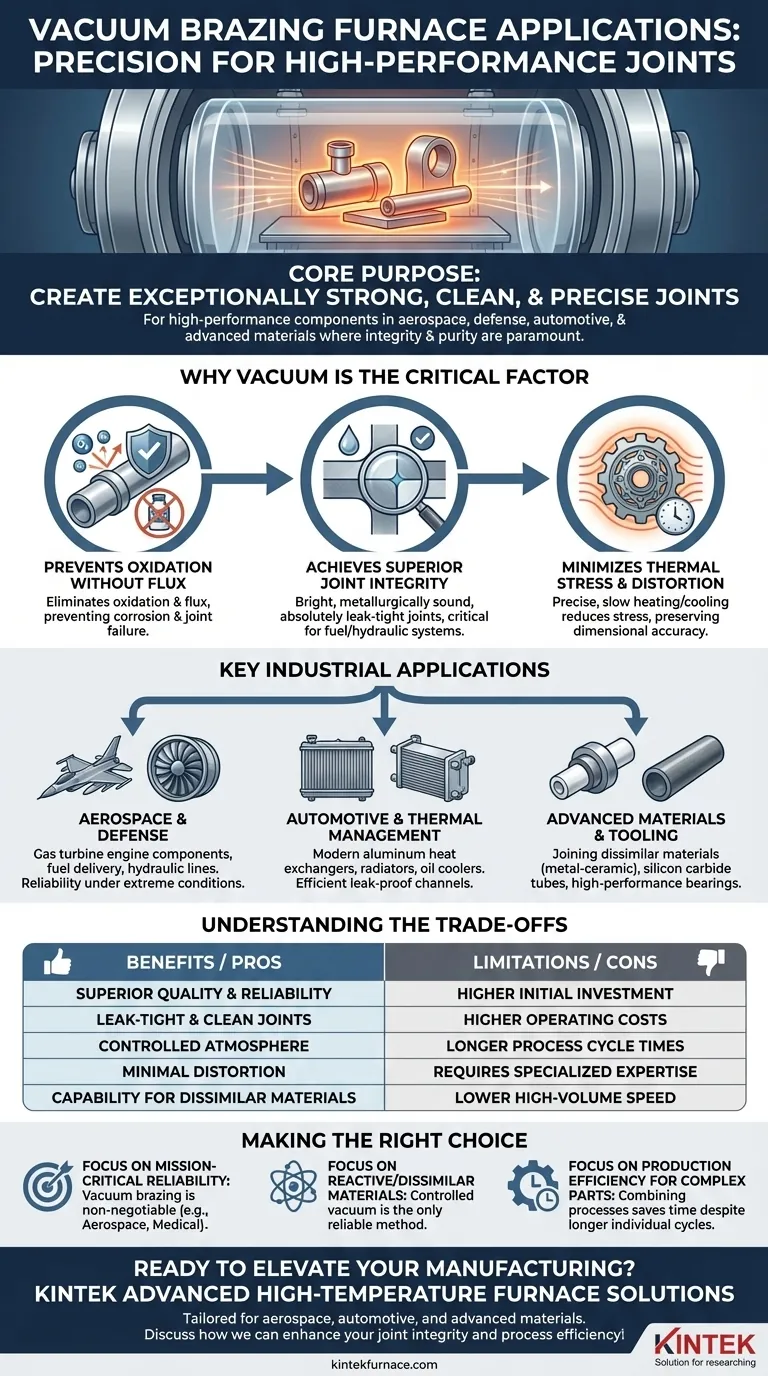

In sostanza, un forno di brasatura sottovuoto viene utilizzato per creare giunti eccezionalmente forti, puliti e precisi in materiali che altrimenti sarebbero difficili o impossibili da unire con metodi convenzionali. Questa tecnologia non è per applicazioni quotidiane; è un processo specializzato riservato a componenti ad alte prestazioni. Il suo uso primario è nella produzione per le industrie aerospaziale, della difesa, automobilistica e dei materiali avanzati, dove l'integrità del giunto e la purezza del materiale sono fondamentali.

Il vero valore di un forno sottovuoto non è solo l'unione di parti, ma la capacità di farlo in un ambiente perfettamente controllato e privo di contaminazioni. Ciò previene l'ossidazione e minimizza lo stress termico, rendendolo essenziale per componenti critici in cui il fallimento non è un'opzione.

Perché il vuoto è il fattore critico

La decisione di utilizzare un forno sottovuoto è dettata dalla necessità di risolvere specifiche sfide di scienza dei materiali e ingegneria che altri metodi non possono affrontare. Il vuoto stesso è l'ingrediente attivo che consente queste capacità uniche.

Prevenzione dell'ossidazione senza flussante

Molte leghe ad alte prestazioni, come titanio, alluminio e acciaio inossidabile, sono altamente reattive con l'ossigeno alle temperature di brasatura. Questa reazione crea ossidi sulla superficie che impediscono alla lega di brasatura di bagnare e legare correttamente al materiale base.

Un forno sottovuoto rimuove l'atmosfera, eliminando la possibilità di ossidazione. Questo elimina anche la necessità di flussante chimico, evitando il rischio di intrappolamento del flussante — una causa comune di corrosione e rottura del giunto — ed eliminando la necessità di un'intensiva pulizia post-brasatura.

Ottenere un'integrità del giunto superiore

L'ambiente pulito e senza flussante si traduce in giunti luminosi, metallurgicamente sani ed eccezionalmente forti.

Poiché il processo è così pulito, è il metodo preferito per la produzione di componenti che devono essere assolutamente a tenuta stagna. Questo è fondamentale per i componenti dei sistemi di alimentazione e idraulici aerospaziali, dove anche un difetto microscopico potrebbe essere catastrofico.

Minimizzazione dello stress termico e della distorsione

Un forno sottovuoto consente un controllo preciso e programmabile delle velocità di riscaldamento e raffreddamento. Cicli di riscaldamento e raffreddamento lenti e uniformi riducono drasticamente lo stress termico indotto nelle parti.

Questo è vitale per mantenere la precisione dimensionale di componenti complessi e di alta precisione come le parti dei motori a turbina a gas. Minimizzando la distorsione, il processo preserva la metallurgia ingegnerizzata e l'integrità strutturale dei materiali di base.

Principali applicazioni industriali

I vantaggi unici dell'ambiente sottovuoto rendono questi forni indispensabili in diversi settori chiave.

Aerospaziale e difesa

Questo è il più grande e esigente utilizzatore della brasatura sottovuoto. La tecnologia viene utilizzata per la produzione di componenti di motori a turbina a gas, sistemi di erogazione del carburante e linee idrauliche. Il processo garantisce l'affidabilità e le prestazioni richieste per resistere a temperature, pressioni e vibrazioni estreme.

Automotive e gestione termica

La brasatura sottovuoto è essenziale per la produzione di moderni scambiatori di calore in alluminio, come radiatori, scambiatori di calore dell'olio ed evaporatori. Il processo consente l'unione di assemblaggi sottili e complessi in alluminio, creando canali puliti e a prova di perdite, critici per prestazioni termiche efficienti.

Materiali avanzati e utensili

La tecnologia si estende a materiali oltre i metalli. Viene utilizzata per unire materiali dissimili, come metalli a ceramiche, per applicazioni specializzate. Un esempio è la produzione di tubi e anelli in carburo di silicio utilizzati in cuscinetti ad alte prestazioni, dove sono richieste estrema durezza e resistenza al calore.

Comprendere i compromessi

Sebbene potente, la tecnologia dei forni sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Investimento iniziale e costi operativi

I forni sottovuoto rappresentano un investimento di capitale significativo. Sono macchine complesse che richiedono infrastrutture e manutenzione specializzate, portando a costi operativi più elevati rispetto a metodi più semplici come la brasatura a fiamma o i forni ad atmosfera.

Tempi del ciclo di processo

Le stesse caratteristiche che garantiscono la qualità — riscaldamento lento, pompaggio del vuoto e raffreddamento controllato — comportano anche tempi di ciclo più lunghi. Questo può renderlo meno adatto alla produzione ad alto volume di parti a basso costo e non critiche, dove la velocità è il fattore trainante principale.

Competenza richiesta

L'utilizzo efficace di un forno sottovuoto richiede tecnici e ingegneri qualificati. Lo sviluppo delle corrette "ricette" di brasatura e trattamento termico per diversi materiali e geometrie è un compito complesso che richiede una profonda comprensione della metallurgia e della termodinamica.

Fare la scelta giusta per il tuo obiettivo

La selezione di un processo di produzione dipende interamente dai requisiti specifici del tuo progetto in termini di qualità, prestazioni e costi.

- Se il tuo obiettivo principale è l'affidabilità critica per la missione: La brasatura sottovuoto è irrinunciabile per componenti aerospaziali o medicali dove un guasto del giunto avrebbe gravi conseguenze.

- Se il tuo obiettivo principale è l'unione di materiali reattivi o dissimili: L'ambiente controllato del vuoto è l'unico modo affidabile per ottenere giunti forti e puliti con materiali come titanio, alluminio o assemblaggi metallo-ceramica.

- Se il tuo obiettivo principale è l'efficienza della produzione per parti complesse: La capacità di combinare brasatura, tempra e invecchiamento in un unico ciclo di forno può offrire significativi risparmi di tempo e costi nonostante il tempo di ciclo individuale più lungo.

In definitiva, l'adozione della tecnologia dei forni sottovuoto è una decisione strategica per dare priorità alla qualità, alla ripetibilità e all'integrità del materiale al di sopra di ogni altra cosa.

Tabella riassuntiva:

| Area di applicazione | Principali vantaggi | Componenti comuni |

|---|---|---|

| Aerospaziale e difesa | Giunti a tenuta stagna, alta affidabilità in condizioni estreme | Motori a turbina a gas, sistemi di alimentazione, linee idrauliche |

| Automotive e gestione termica | Efficienti prestazioni termiche, canali a prova di perdite | Scambiatori di calore in alluminio, radiatori, radiatori dell'olio |

| Materiali avanzati e utensili | Unione di materiali dissimili, elevata durezza e resistenza al calore | Tubi in carburo di silicio, assemblaggi metallo-ceramica |

Pronto a elevare la tua produzione con soluzioni di brasatura sottovuoto di precisione? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per settori come l'aerospaziale, l'automotive e i materiali avanzati. La nostra linea di prodotti, che include forni sottovuoto e ad atmosfera, a muffola, a tubo, rotanti e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze uniche di sperimentazione e produzione. Contattaci oggi per discutere come possiamo migliorare l'integrità dei tuoi giunti e l'efficienza del tuo processo!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Come influisce l'ambiente a ossigeno ultra-basso della sinterizzazione sotto vuoto sui compositi di titanio? Sblocca il controllo avanzato delle fasi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento