In sostanza, l'efficienza del trasferimento di calore è il vantaggio operativo distintivo di un forno a tubo rotante. Questa efficienza consente un riscaldamento eccezionalmente rapido e uniforme dei materiali, che a sua volta abilita l'elaborazione a lotti continua, minimizza la manipolazione dei materiali e assicura un prodotto finale altamente consistente e puro.

Il valore unico di un forno a tubo rotante deriva dal suo design, che combina il riscaldamento indiretto con la rotazione costante. Questo trasforma l'intero tubo in uno scambiatore di calore dinamico, assicurando che ogni particella di materiale venga riscaldata in modo uniforme e rapido, pur essendo protetta dalla contaminazione.

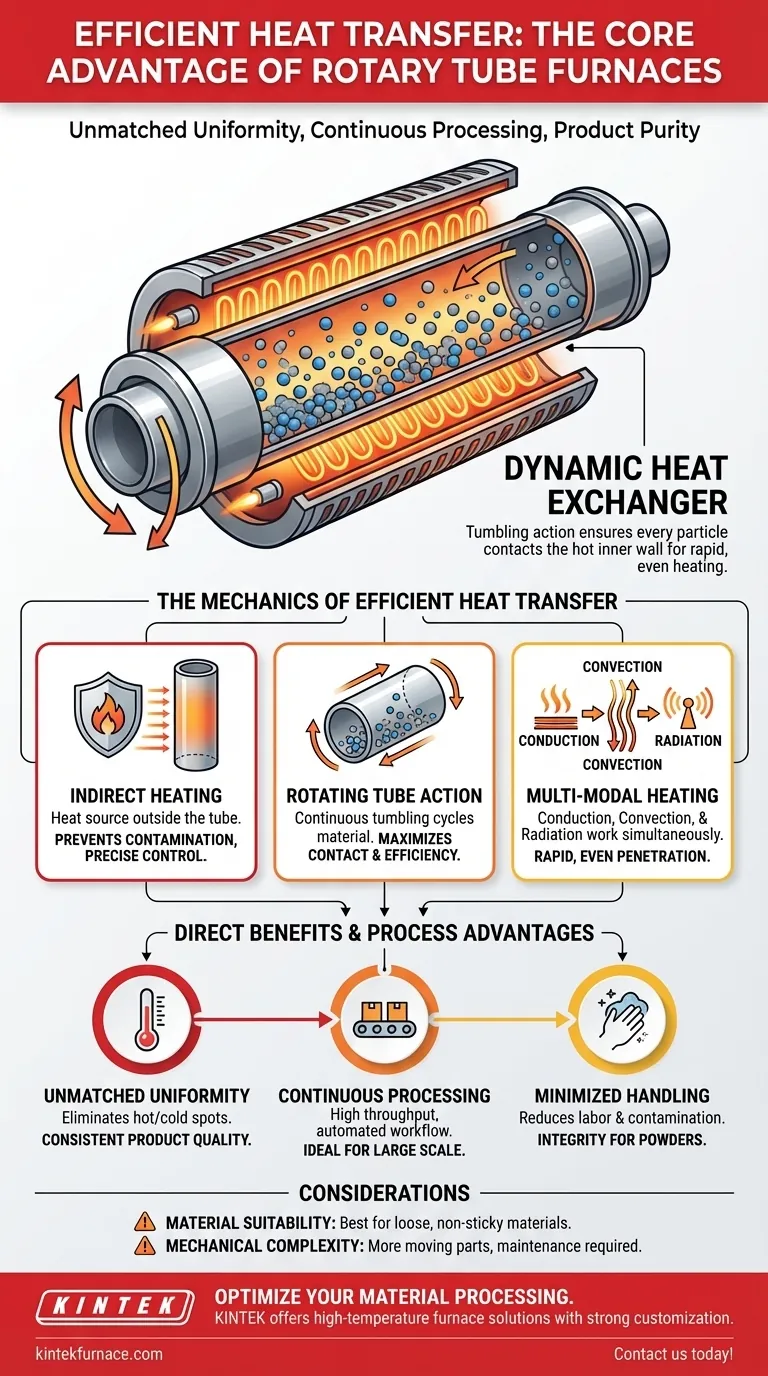

La meccanica del trasferimento di calore efficiente

Per comprendere perché questo sia così importante, è necessario prima comprendere i principi fondamentali in gioco. L'efficacia del forno non si basa su un singolo fattore, ma sull'interazione tra il suo design e la fisica del trasferimento di calore.

Il principio del riscaldamento indiretto

Un forno a tubo rotante impiega un metodo di riscaldamento indiretto. La fonte di calore, come elementi elettrici o bruciatori a gas, è posizionata all'esterno del tubo rotante che contiene il materiale.

Questo design è fondamentale perché impedisce qualsiasi contatto diretto tra la fonte di riscaldamento e il materiale in lavorazione. Il vantaggio principale è la prevenzione della contaminazione, assicurando la purezza del prodotto. Consente inoltre un controllo della temperatura estremamente preciso dell'ambiente all'interno del tubo.

Il tubo rotante come scambiatore di calore

Il tubo del forno non è solo un contenitore; è lo strumento primario per il trasferimento di calore. Man mano che gli elementi esterni riscaldano il tubo, la parete del tubo stessa diventa calda.

La rotazione longitudinale del tubo quindi rimescola continuamente il materiale all'interno. Questo movimento dinamico assicura che l'intera massa del materiale venga continuamente ciclata a contatto con la parete interna calda del tubo, agendo come uno scambiatore di calore altamente efficiente.

Un approccio multimodale al riscaldamento

L'azione di rimescolamento massimizza il trasferimento di calore attraverso più modalità fisiche contemporaneamente:

- Conduzione: Si verifica quando le particelle del materiale toccano fisicamente la parete interna calda del tubo.

- Convezione: L'atmosfera all'interno del tubo viene riscaldata e questo gas caldo trasferisce calore mentre fluisce attorno alle particelle.

- Irraggiamento: La parete calda del tubo irradia energia termica direttamente al materiale al suo interno.

Questa combinazione assicura che il calore penetri rapidamente e uniformemente nell'intero lotto di materiale, un'impresa difficile da ottenere in un forno statico.

I benefici diretti di un trasferimento di calore superiore

Questo meccanismo di trasferimento di calore efficiente e multimodale si traduce direttamente in vantaggi tangibili del processo che sono fondamentali sia in ambito industriale che di laboratorio.

Ottenere un'uniformità senza pari

Poiché ogni particella è continuamente esposta alla fonte di calore (la parete del tubo), l'intero lotto raggiunge la temperatura target quasi contemporaneamente.

Questo elimina i punti caldi e freddi, assicurando che tutto il materiale riceva esattamente lo stesso trattamento termico. Ciò è vitale per reazioni chimiche sensibili, sintesi di materiali e per ottenere caratteristiche del prodotto coerenti.

Abilitare l'elaborazione a lotti continua

La velocità del trasferimento di calore consente di lavorare il materiale in tempi molto brevi. Ciò rende il forno ideale per l'elaborazione continua a lotti.

Il materiale grezzo può essere immesso da un'estremità del tubo inclinato e rotante e il prodotto finito può essere scaricato dall'altra. Ciò crea un flusso di lavoro altamente efficiente e automatizzato che aumenta significativamente la produttività rispetto ai metodi a lotti statici.

Minimizzare la manipolazione dei materiali nella lavorazione delle polveri

I forni a tubo rotante sono particolarmente efficaci per la lavorazione di polveri, granuli e altri materiali sfusi. Il design a flusso continuo riduce al minimo la necessità di manipolazione manuale tra i lotti.

Ciò riduce la manodopera, limita il potenziale di errore o esposizione dell'operatore e mantiene l'integrità del prodotto riducendone l'esposizione all'ambiente circostante.

Comprendere i compromessi e le considerazioni

Sebbene molto efficaci, la progettazione di un forno a tubo rotante presenta alcune considerazioni che lo rendono ideale per alcune applicazioni e meno per altre.

Idoneità del materiale

Il meccanismo principale del forno si basa sulla capacità del materiale di rimescolarsi liberamente. È progettato per materiali sfusi. Materiali appiccicosi, inclini ad agglomerarsi ad alte temperature, o costituiti da pezzi molto grandi e non uniformi potrebbero non essere adatti a questo processo.

Complessità meccanica

Rispetto a un semplice forno a scatola statico, un forno a tubo rotante ha più parti in movimento. Il sistema di rotazione richiede motori, guarnizioni e cuscinetti che necessitano di un programma di manutenzione più impegnativo per garantirne l'affidabilità a lungo termine.

Scala del processo

I vantaggi dell'elaborazione continua sono più evidenti su scala industriale o di laboratorio ad alta produttività. Per test di campioni molto piccoli e infrequenti, i tempi di allestimento e pulizia potrebbero superare i benefici rispetto a un forno a lotti più semplice.

Fare la scelta giusta per la tua applicazione

La decisione di utilizzare un forno a tubo rotante dovrebbe essere guidata da una chiara comprensione dei tuoi obiettivi di processo.

- Se la tua priorità principale è la produttività e l'efficienza del processo: Un forno a tubo rotante è una scelta eccezionale, poiché il suo design è ottimizzato per l'elaborazione continua e automatizzata.

- Se la tua priorità principale è l'uniformità e la purezza del prodotto: La combinazione di riscaldamento indiretto e rotazione costante fornisce una coerenza di temperatura e una protezione dalla contaminazione senza pari.

- Se la tua priorità principale è la versatilità per i materiali sfusi: Questo forno può gestire una vasta gamma di polveri e granuli per applicazioni che vanno dalla calcinazione alla sintesi di materiali.

Comprendendo la sua dinamica unica di trasferimento di calore, puoi sfruttare con fiducia il forno a tubo rotante per ottenere risultati superiori nella tua applicazione specifica.

Tabella riepilogativa:

| Aspetto chiave | Descrizione |

|---|---|

| Metodo di riscaldamento | Il riscaldamento indiretto previene la contaminazione e consente un controllo preciso della temperatura. |

| Modalità di trasferimento del calore | Combina conduzione, convezione e irraggiamento per un riscaldamento rapido e uniforme. |

| Benefici principali | Uniformità senza pari, elaborazione a lotti continua, manipolazione dei materiali minimizzata. |

| Applicazioni ideali | Adatto per materiali sfusi come polveri e granuli in laboratori industriali o ad alta produttività. |

| Considerazioni | Non ideale per materiali appiccicosi o di grandi dimensioni; richiede più manutenzione a causa delle parti mobili. |

Pronto a ottimizzare la tua lavorazione dei materiali con forni a tubo rotante avanzati?

In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti, che comprende forni rotanti, forni a muffola, forni a tubo, forni sottovuoto e a atmosfera e sistemi CVD/PECVD, è progettata per l'efficienza e la precisione. Con forti capacità di personalizzazione approfondita, possiamo soddisfare precisamente le vostre esigenze sperimentali uniche, garantendo un trasferimento di calore, una purezza e una produttività superiori per le vostre polveri e granuli.

Contattaci oggi per discutere di come le nostre soluzioni possono migliorare le prestazioni del tuo laboratorio e ottenere risultati coerenti e di alta qualità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari