Nella sua essenza, il movimento continuo in un forno a tubo rotante assicura che ogni particella del campione sia esposta in modo uniforme al calore e all'atmosfera del forno. Questa esposizione dinamica migliora drasticamente l'efficienza del processo migliorando la diffusione dei gas e il trasferimento di calore, portando a risultati più rapidi e a una riduzione del consumo di gas rispetto ai metodi con forno statico.

Il vantaggio fondamentale è trasformare un processo da statico a dinamico. Agitando costantemente il materiale, si eliminano le incoerenze di temperatura e le reazioni chimiche che affliggono i campioni immobili, sbloccando maggiore efficienza e scalabilità.

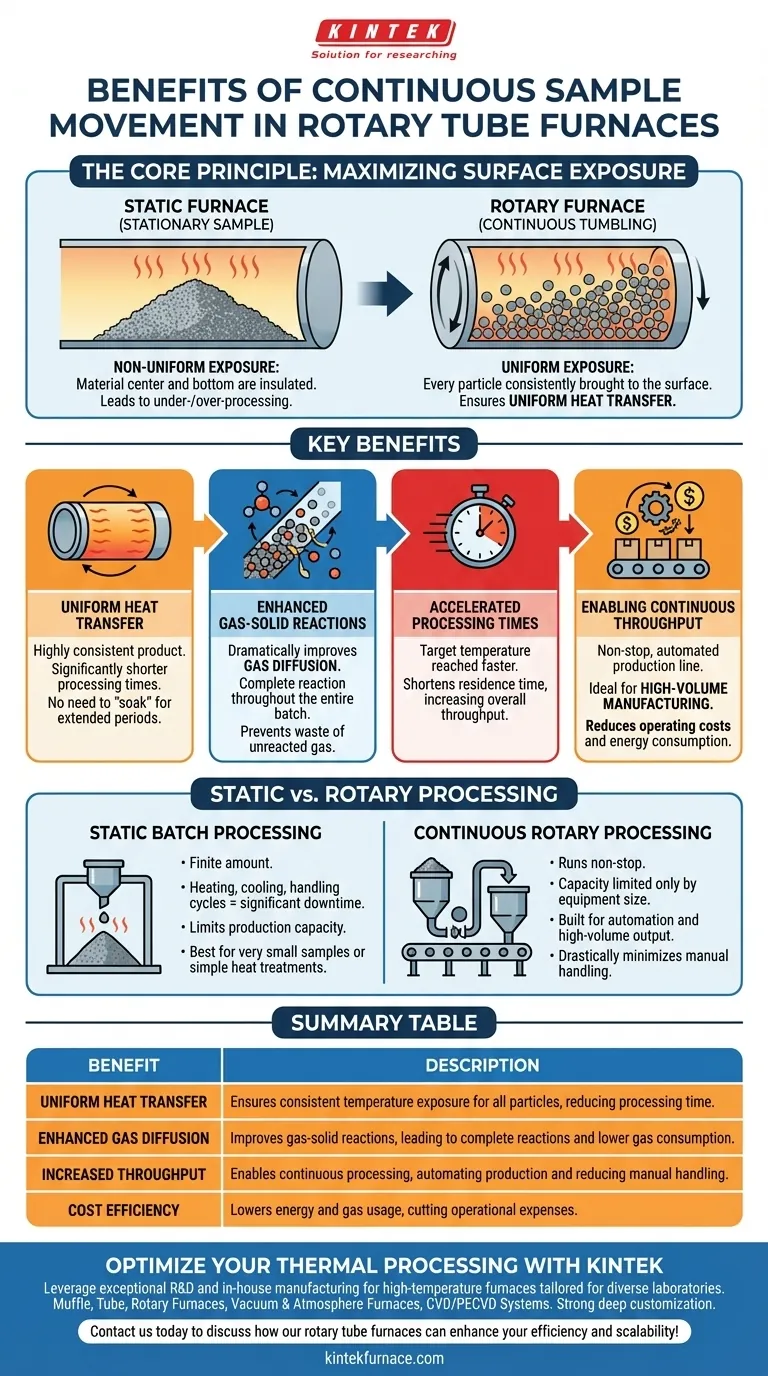

Il Principio Fondamentale: Massimizzare l'Esposizione Superficiale

Il vantaggio principale di un forno a tubo rotante deriva da una semplice azione: la rotazione. Questo movimento cambia fondamentalmente il modo in cui un materiale, in particolare una polvere o un solido granulare, interagisce con il suo ambiente durante la lavorazione termica.

Superare i Limiti Statici

In un forno statico o fermo, un campione rimane immobile. Ciò significa che il materiale sul fondo e al centro del mucchio è isolato, ricevendo calore e gas atmosferici in modo molto meno efficace rispetto al materiale sulla superficie.

Ciò porta a una lavorazione non uniforme, dove alcune parti del campione possono essere sotto-trattate mentre altre sono sovra-trattate.

Garantire un Trasferimento di Calore Uniforme

La rotazione continua rimescola il materiale, assicurando che ogni particella venga costantemente portata in superficie. Questa azione garantisce che l'intero lotto di campioni riceva un trasferimento di calore uniforme e diretto.

Il risultato è un prodotto altamente consistente e tempi di lavorazione significativamente più brevi, poiché non è più necessario "mettere a bagno" il materiale per periodi prolungati per riscaldarne il nucleo.

Migliorare le Reazioni Gas-Solido

Per i processi che coinvolgono gas reattivi—come calcinazione, riduzione o sintesi—la rotazione è fondamentale. Espone costantemente nuove superfici del materiale al gas di processo.

Questa miscelazione attiva migliora drasticamente la diffusione dei gas nelle particelle solide, assicurando una reazione completa in tutto il lotto e prevenendo lo spreco di gas non reagito.

Tradurre l'Uniformità in Efficienza di Processo

Ottenere un'esposizione uniforme non è solo un obiettivo accademico; produce benefici tangibili in termini di costi, velocità e scala. Questi vantaggi rendono i forni a tubo rotante una scelta superiore per molte applicazioni industriali e di ricerca.

Accelerare i Tempi di Lavorazione

Poiché il trasferimento di calore è così efficiente, la temperatura target viene raggiunta molto più rapidamente in tutto il materiale. Ciò riduce direttamente il tempo di permanenza richiesto nel forno, aumentando la produttività complessiva.

Ridurre i Costi Operativi

Una migliore diffusione dei gas significa che è necessario meno gas per completare una reazione, riducendo i costi di consumo. Cicli di lavorazione più rapidi riducono anche il consumo energetico per lotto, tagliando ulteriormente le spese operative.

Abilitare la Produttività Continua

Il moto rotatorio è ciò che rende possibile un processo continuo. Il materiale può essere alimentato da un'estremità del tubo inclinato e, mentre si agita, viaggia verso l'altra estremità per la raccolta.

Questo trasforma l'operazione da una serie di lotti discreti e manuali a una linea di produzione automatizzata e ininterrotta, ideale per la produzione ad alto volume.

Comprendere i Compromessi: Forni Rotanti vs. Statici

La scelta tra un forno rotante e uno statico dipende interamente dagli obiettivi del tuo processo. Sebbene la rotazione offra chiari vantaggi, comprendere le differenze operative è fondamentale.

L'Inefficienza della Lavorazione a Lotti Statici

Un processo a lotti statici richiede il caricamento di una quantità finita di materiale, l'esecuzione del ciclo di riscaldamento, il raffreddamento dell'intero forno e quindi lo scarico manuale del campione.

Questo ciclo di riscaldamento, raffreddamento e manipolazione introduce tempi di inattività significativi e limita la capacità produttiva.

La Scalabilità della Lavorazione Rotante Continua

Un processo rotante continuo funziona ininterrottamente. Il materiale viene alimentato da una grande tramoggia e raccolto in un'altra, con una capacità limitata solo dalle dimensioni di questa attrezzatura periferica.

Questo metodo è costruito per l'automazione e l'elevata produzione, riducendo al minimo la manipolazione manuale e massimizzando i tempi di attività.

Quando un Forno Statico è Sufficiente

Per campioni molto piccoli, trattamenti termici semplici (ricottura) che non coinvolgono gas reattivi, o applicazioni in cui la perfetta uniformità non è l'obiettivo primario, un forno a tubo statico più semplice può essere una scelta perfettamente adeguata e più economica.

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione dipende dalle esigenze specifiche del tuo materiale e dai tuoi obiettivi di produzione. Utilizza queste linee guida per fare una scelta informata.

- Se la tua priorità principale è l'uniformità del campione e l'efficienza della reazione: Il movimento continuo di un forno rotante è impareggiabile per garantire un'esposizione costante al calore e ai gas.

- Se la tua priorità principale è la produzione automatizzata ad alto volume: Un sistema rotante continuo è la scelta chiara per la sua scalabilità e il ridotto intervento manuale.

- Se la tua priorità principale è il trattamento termico semplice o la R&S su piccola scala: Un forno a tubo statico può fornire la funzionalità necessaria a un costo iniziale inferiore.

Comprendendo come il movimento continuo risolva i problemi fondamentali di uniformità ed efficienza, puoi selezionare lo strumento giusto per raggiungere i tuoi obiettivi di lavorazione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Trasferimento di Calore Uniforme | Garantisce un'esposizione alla temperatura costante per tutte le particelle, riducendo i tempi di lavorazione. |

| Diffusione dei Gas Migliorata | Migliora le reazioni gas-solido, portando a reazioni complete e a un minor consumo di gas. |

| Aumento della Produttività | Consente la lavorazione continua, automatizzando la produzione e riducendo la manipolazione manuale. |

| Efficienza dei Costi | Riduce l'utilizzo di energia e gas, tagliando le spese operative. |

Pronto a ottimizzare la tua lavorazione termica con soluzioni di forni avanzate? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni ad alta temperatura su misura per diversi laboratori. La nostra linea di prodotti comprende forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri forni a tubo rotante possono migliorare la tua efficienza e scalabilità!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori