In sintesi, i principali vantaggi degli elementi riscaldanti a resistenza sono l'eccezionalmente alta efficienza energetica, il controllo preciso della temperatura e la robusta durabilità. Poiché funzionano secondo il semplice principio di convertire direttamente l'energia elettrica in energia termica, sono una tecnologia fondamentale utilizzata in tutto, dai comuni tostapane domestici ai forni industriali ad alta temperatura.

Il più grande vantaggio del riscaldamento a resistenza è la sua semplicità. Questa caratteristica fondamentale è la fonte dei suoi benefici più preziosi: economicità, affidabilità e facilità di implementazione in una vasta gamma di applicazioni.

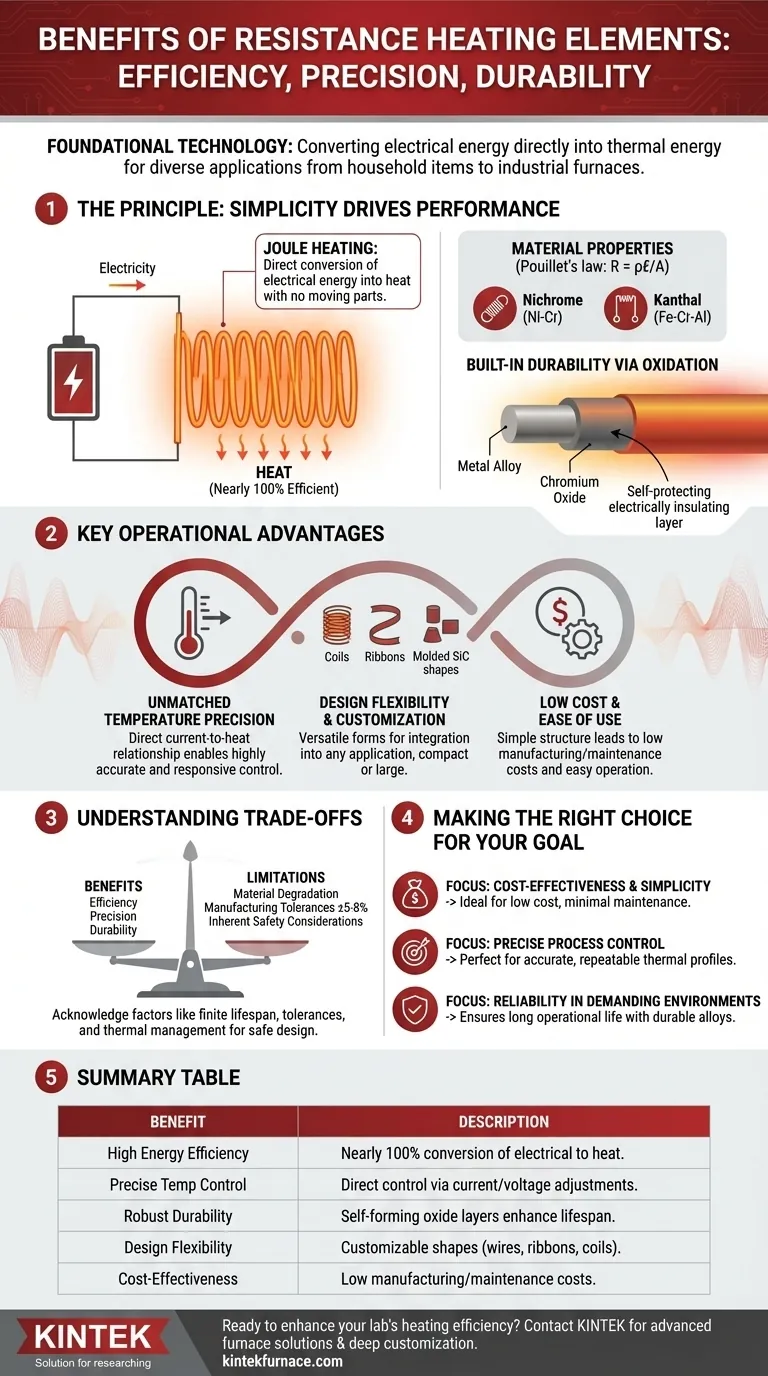

Il Principio: Come la Semplicità Guida le Prestazioni

L'efficacia del riscaldamento a resistenza deriva dal suo principio fisico diretto. Comprendere questo è fondamentale per apprezzarne i vantaggi operativi.

Conversione Diretta dell'Elettricità in Calore

Un elemento riscaldante a resistenza funziona facendo passare una corrente elettrica attraverso un materiale con alta resistività elettrica. Questo processo, noto come riscaldamento Joule, è quasi efficiente al 100% nella conversione dell'energia elettrica in calore.

Non ci sono passaggi intermedi di conversione energetica, parti mobili o significative perdite di energia, garantendo che la potenza fornita sia il calore ottenuto.

Il Ruolo delle Proprietà dei Materiali

Materiali come il Nichrome (una lega nichel-cromo) e il Kanthal (una lega ferro-cromo-alluminio) sono scelti per una ragione specifica. La loro alta resistività è definita dalla legge di Pouillet (R = ρℓ/A), che stabilisce che la resistenza aumenta con la resistività del materiale (ρ) e la lunghezza (ℓ).

Questi materiali sono progettati per generare un calore significativo senza degradarsi o fondere, fornendo prestazioni stabili per lunghi periodi.

Durabilità Integrata tramite Ossidazione

Molte leghe avanzate per elementi riscaldanti, in particolare il Nichrome, creano la propria protezione. Quando riscaldato, il materiale forma uno strato esterno sottile e aderente di ossido di cromo.

Questo strato protettivo è elettricamente isolante e impedisce un'ulteriore ossidazione del metallo sottostante, aumentando drasticamente la durata e la robustezza dell'elemento anche a temperature operative elevate.

Principali Vantaggi Operativi

Il design semplice dei riscaldatori a resistenza si traduce direttamente in vantaggi tangibili per progettisti e operatori.

Precisione della Temperatura Ineguagliabile

La produzione di calore è una funzione diretta della corrente elettrica applicata. Questa relazione diretta consente un controllo della temperatura notevolmente preciso e reattivo.

Semplicemente regolando la tensione o la corrente, un sistema può mantenere una temperatura target con altissima precisione, il che è fondamentale per esperimenti di laboratorio sensibili e processi industriali.

Flessibilità di Progettazione e Personalizzazione

Gli elementi a resistenza sono incredibilmente versatili. Possono essere fabbricati come fili, nastri o bobine, o modellati in forme personalizzate da materiali come il Carburo di Silicio (SiC).

Questa flessibilità consente di integrarli in quasi ogni fattore di forma, dall'elemento riscaldante compatto di un asciugacapelli a grandi e complessi array all'interno di forni industriali.

Basso Costo e Facilità d'Uso

La semplice struttura dei sistemi di riscaldamento a resistenza si traduce in bassi costi di produzione e manutenzione. La tecnologia è matura, affidabile e ben compresa.

Gli operatori in genere non richiedono una formazione complessa per utilizzare apparecchiature basate sul riscaldamento a resistenza, rendendolo una scelta accessibile ed economica per molti laboratori e aziende.

Comprendere i Compromessi

Sebbene altamente efficace, il riscaldamento a resistenza non è privo di limitazioni. L'obiettività richiede di riconoscerle.

Degradazione del Materiale nel Tempo

Nonostante gli strati protettivi di ossido, tutti gli elementi a resistenza hanno una durata limitata. Temperature elevate, cicli termici aggressivi (riscaldamento e raffreddamento) e contaminanti atmosferici possono alla fine causare la degradazione e il guasto dell'elemento.

Tolleranze di Fabbricazione

Come specificato dagli standard industriali (come ASTM e DIN), la resistenza per lunghezza di un filo riscaldante ha una tolleranza di fabbricazione, spesso intorno a ±5-8%. Per applicazioni che richiedono estrema precisione, i controllori devono essere in grado di compensare queste leggere variazioni tra i singoli elementi.

Considerazioni Intrinseche sulla Sicurezza

Sebbene molti elementi, in particolare le varianti ceramiche, abbiano un'eccellente isolamento elettrico, sono comunque dispositivi ad alta temperatura. Una progettazione adeguata deve sempre tenere conto della gestione termica, della protezione elettrica e delle salvaguardie per prevenire rischi di incendio o ustioni da contatto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se il riscaldamento a resistenza è la tecnologia corretta, allinea i suoi benefici principali con l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è l'economicità e la semplicità: il riscaldamento a resistenza è una scelta ideale grazie al suo basso costo delle apparecchiature, alla manutenzione minima e ai principi operativi diretti.

- Se il tuo obiettivo principale è il controllo preciso del processo: la relazione diretta e stabile tra elettricità e produzione di calore lo rende perfetto per applicazioni che richiedono profili termici accurati e ripetibili.

- Se il tuo obiettivo principale è l'affidabilità in un ambiente esigente: l'uso di leghe durevoli che formano strati autoprotettivi garantisce una lunga vita operativa con un intervento minimo.

Comprendendo questi benefici fondamentali e i compromessi, puoi sfruttare con fiducia il riscaldamento a resistenza come una soluzione robusta ed efficiente per la tua applicazione termica.

Tabella Riepilogativa:

| Beneficio | Descrizione |

|---|---|

| Alta Efficienza Energetica | Conversione quasi al 100% dell'energia elettrica in calore con perdite minime. |

| Controllo Preciso della Temperatura | Controllo diretto tramite regolazioni di corrente/tensione per una gestione termica accurata. |

| Robusta Durabilità | Strati di ossido autoformanti (es. ossido di cromo) migliorano la durata e la resistenza alla degradazione. |

| Flessibilità di Progettazione | Forme personalizzabili (fili, nastri, bobine) per diverse applicazioni. |

| Costo-Efficacia | Bassi costi di produzione e manutenzione con tecnologia matura e affidabile. |

Pronto a migliorare l'efficienza di riscaldamento del tuo laboratorio? Contatta KINTEK oggi stesso per esplorare le nostre soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci ora per soluzioni di riscaldamento affidabili e su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata