In sintesi, gli elementi riscaldanti in Carburo di Silicio (SiC) sono utilizzati in forni e processi industriali ad alta temperatura dove gli elementi metallici tradizionali non possono sopravvivere. Le loro applicazioni principali si trovano nella metallurgia, nella produzione di ceramica, nella produzione di vetro e nella fabbricazione di semiconduttori, dove le temperature del forno possono raggiungere i 1600°C (2912°F).

La decisione di utilizzare il Carburo di Silicio non riguarda solo il raggiungimento di un'alta temperatura; riguarda il raggiungimento di quel calore in modo affidabile ed efficiente in ambienti industriali difficili. La resistenza unica del SiC all'ossidazione e allo shock termico lo rende la scelta definitiva per i processi in cui il guasto dell'elemento non è un'opzione.

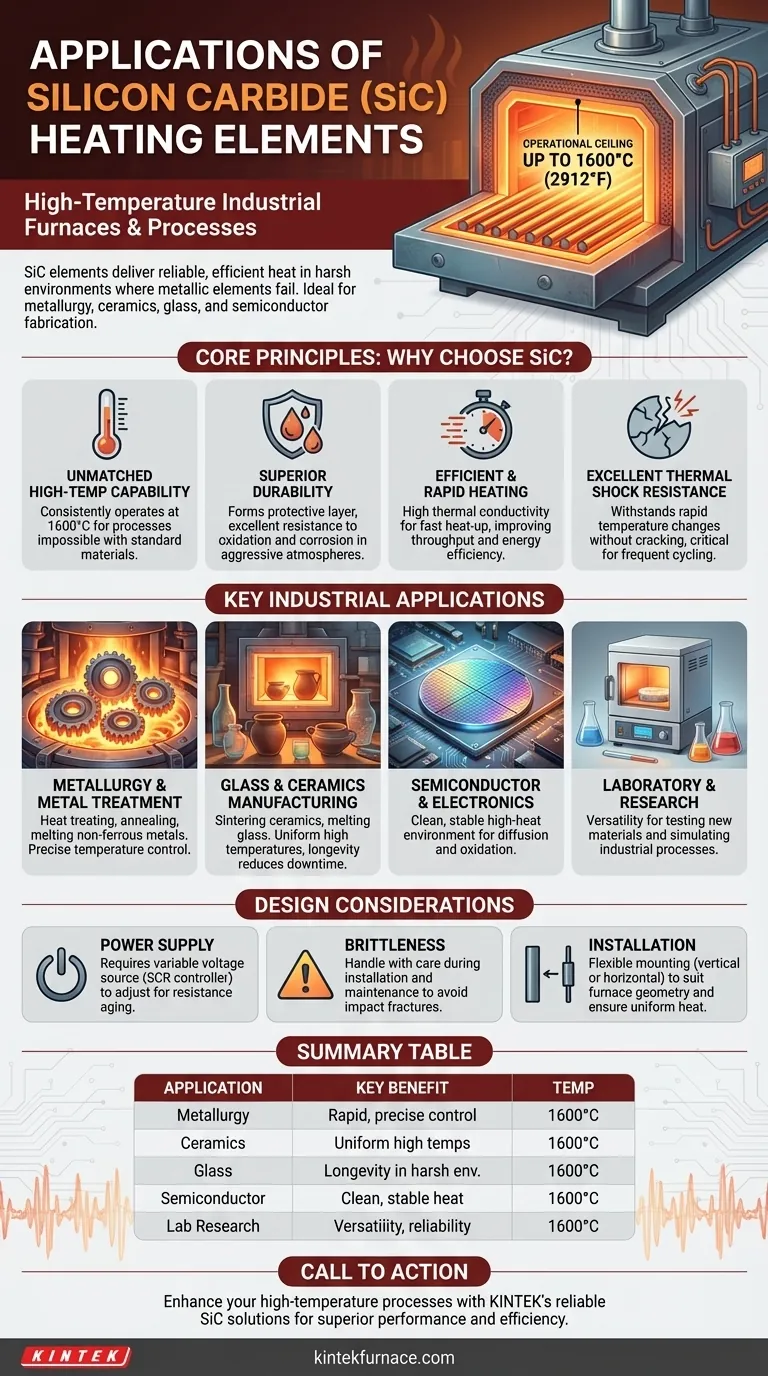

Il Principio Fondamentale: Perché Scegliere il Carburo di Silicio?

Comprendere le applicazioni degli elementi in SiC richiede di guardare oltre un semplice elenco di settori. La scelta è guidata da una combinazione unica di proprietà dei materiali che risolvono sfide critiche nel riscaldamento di processo ad alta temperatura.

Capacità di Alta Temperatura Senza Paragoni

Gli elementi in Carburo di Silicio possono funzionare costantemente a temperature che superano di gran lunga i limiti degli elementi riscaldanti metallici tradizionali. Il loro limite operativo di 1600°C (2912°F) consente processi come la fusione dei metalli, la sinterizzazione della ceramica e la formatura del vetro che sarebbero altrimenti impossibili con materiali standard.

Durabilità Superiore in Atmosfere Difficili

I forni industriali sono spesso ambienti chimicamente aggressivi. Gli elementi in SiC formano naturalmente uno strato superficiale protettivo che fornisce un'eccellente resistenza all'ossidazione e alla corrosione chimica, garantendo una vita utile lunga e prevedibile anche in condizioni gravose.

Riscaldamento Efficiente e Rapido

Un vantaggio chiave del SiC è la sua elevata conducibilità termica. Ciò consente agli elementi di trasferire calore alla camera del forno in modo rapido ed efficiente. Il risultato sono tempi di riscaldamento del forno più rapidi, che migliorano la produttività del processo e l'efficienza energetica.

Eccellente Resistenza allo Shock Termico

A differenza di molte ceramiche fragili, gli elementi in SiC mostrano una notevole resistenza allo shock termico. Ciò significa che possono sopportare rapidi cambiamenti di temperatura senza fratturarsi o guastarsi, il che è fondamentale per i processi industriali che comportano cicli frequenti.

Applicazioni Industriali Chiave in Dettaglio

Le proprietà fisiche del SiC si traducono direttamente nel suo utilizzo in diversi settori chiave in cui la precisione e l'affidabilità ad alte temperature sono fondamentali.

Metallurgia e Trattamento dei Metalli

In metallurgia, gli elementi in SiC sono essenziali per i forni utilizzati nel trattamento termico, ricottura, forgiatura e fusione di metalli non ferrosi. La loro capacità di riscaldamento rapido consente un controllo preciso sulla struttura cristallina del materiale.

Produzione di Vetro e Ceramica

La produzione di vetro e ceramiche avanzate richiede temperature estremamente elevate e uniformi. Gli elementi in SiC sono utilizzati nei forni per la cottura e la sinterizzazione delle ceramiche e nei forni per la fusione e la ricottura del vetro, dove la loro longevità riduce i costosi tempi di inattività.

Produzione di Semiconduttori ed Elettronica

La produzione di semiconduttori comporta numerosi processi ad alta temperatura. Gli elementi in SiC forniscono l'ambiente pulito, stabile e ad alto calore necessario per processi come la diffusione e l'ossidazione sui wafer di silicio.

Forni da Laboratorio e di Ricerca

Nello sviluppo e nella ricerca, la versatilità è fondamentale. L'intervallo di alta temperatura e l'affidabilità del SiC lo rendono ideale per i forni da laboratorio utilizzati per testare nuovi materiali e simulare vari processi industriali su scala ridotta.

Comprendere i Compromessi e le Considerazioni di Progettazione

Sebbene potenti, gli elementi in SiC non sono una semplice sostituzione diretta per altri riscaldatori. Le loro proprietà uniche richiedono specifiche considerazioni di progettazione del sistema per garantire prestazioni e longevità ottimali.

Il Requisito Critico dell'Alimentazione

Gli elementi in SiC invecchiano con l'uso, il che significa che la loro resistenza elettrica aumenta gradualmente nel tempo. Per mantenere una potenza di uscita costante (e quindi la temperatura), un alimentatore progettato correttamente è imprescindibile. Ciò comporta in genere una sorgente di tensione variabile, come un controller SCR, che può aumentare la tensione man mano che la resistenza dell'elemento aumenta.

Fragilità Fisica

Nonostante la loro resistenza allo shock termico, gli elementi in SiC sono ancora ceramici e possono essere fragili. È necessario prestare attenzione durante l'installazione e la manutenzione per evitare impatti meccanici che potrebbero causare la loro frattura.

Installazione e Orientamento

Gli elementi in SiC sono disponibili in varie forme, come aste dritte o spirali a U. Ciò offre flessibilità di progettazione, consentendo un montaggio verticale o orizzontale per adattarsi al meglio alla geometria del forno e garantire un riscaldamento uniforme.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto elemento riscaldante è una decisione ingegneristica cruciale. I requisiti specifici del tuo processo determineranno se il SiC è la soluzione giusta.

- Se il tuo obiettivo principale sono temperature estreme (superiori a 1200°C) e velocità di processo: Il SiC è la scelta superiore grazie alla sua stabilità ad alta temperatura e alle capacità di riscaldamento rapido.

- Se il tuo obiettivo principale è operare in un'atmosfera chimicamente aggressiva o ossidante: La resistenza intrinseca del SiC all'ossidazione e all'attacco chimico fornisce una vita utile significativamente più lunga e affidabile.

- Se il tuo obiettivo principale è ridurre al minimo la manutenzione e i tempi di inattività in un processo critico: La comprovata longevità degli elementi in SiC implementati correttamente li rende una soluzione a lungo termine più affidabile rispetto alle alternative metalliche.

In definitiva, scegliere il Carburo di Silicio è un investimento nella stabilità del processo, consentendoti di raggiungere temperature e prestazioni che altri materiali semplicemente non possono offrire.

Tabella Riassuntiva:

| Applicazione | Vantaggio Chiave | Intervallo di Temperatura |

|---|---|---|

| Metallurgia | Riscaldamento rapido e controllo preciso | Fino a 1600°C |

| Produzione di Ceramica | Temperature elevate uniformi per la sinterizzazione | Fino a 1600°C |

| Produzione di Vetro | Longevità in ambienti difficili | Fino a 1600°C |

| Fabbricazione di Semiconduttori | Calore pulito e stabile per l'elaborazione dei wafer | Fino a 1600°C |

| Ricerca di Laboratorio | Versatilità e affidabilità per il test dei materiali | Fino a 1600°C |

Pronto a migliorare i tuoi processi ad alta temperatura con soluzioni di riscaldamento affidabili? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a Muffola, a Tubo, Rotativi, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come i nostri elementi riscaldanti in Carburo di Silicio possono offrire prestazioni ed efficienza superiori per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata