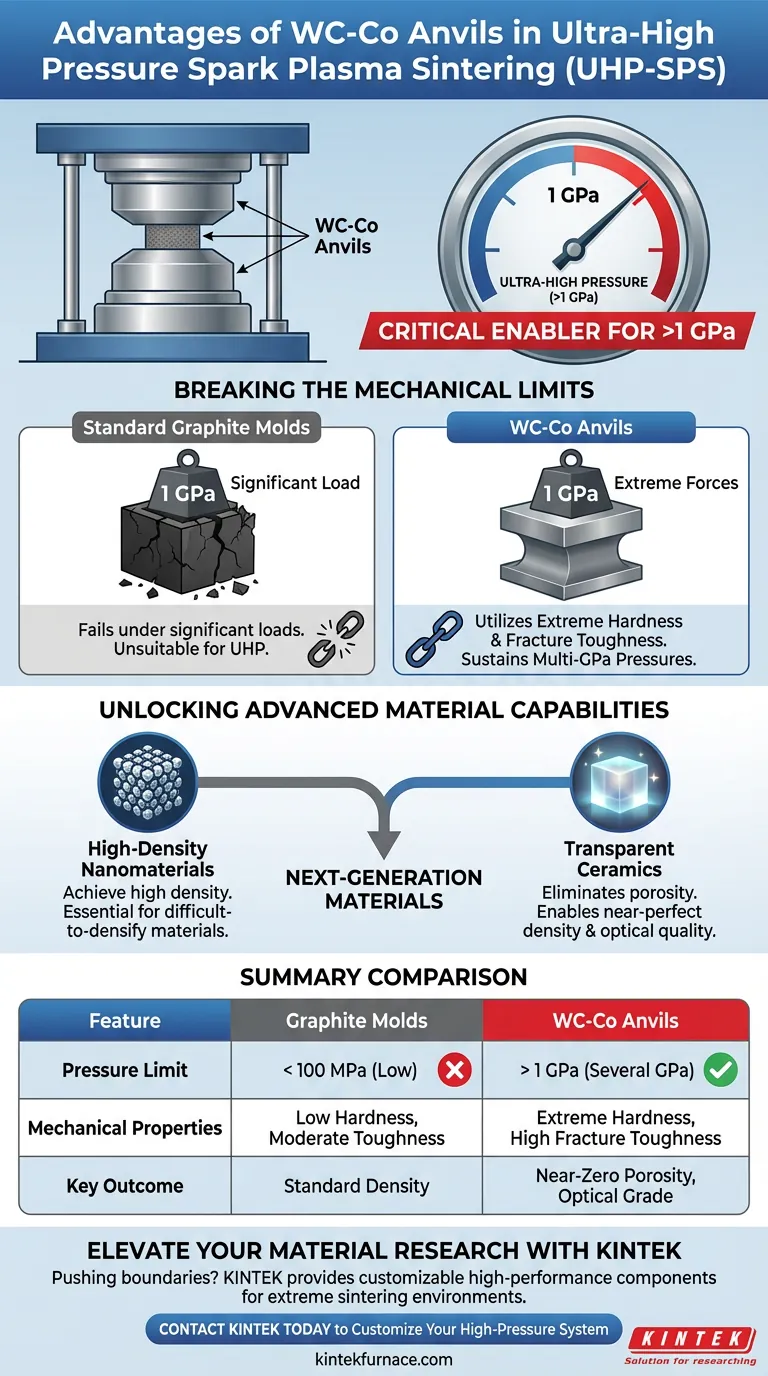

Gli incudini in carburo di tungsteno-cobalto (WC-Co) sono il fattore critico per operare in intervalli di pressione superiori a 1 GPa. Negli ambienti di sinterizzazione a plasma a scintilla ad altissima pressione (UHP-SPS), gli stampi in grafite standard non hanno la capacità portante necessaria. Il WC-Co fornisce l'integrità strutturale richiesta per resistere a queste forze estreme senza cedimenti.

Mentre gli stampi tradizionali in grafite cedono sotto carichi significativi, gli incudini in WC-Co utilizzano estrema durezza e tenacità alla frattura per sostenere pressioni di diversi GPa, sbloccando la capacità di produrre nanomateriali ad alta densità e ceramiche trasparenti.

Superare i limiti meccanici della sinterizzazione

Rompere la barriera di 1 GPa

Le operazioni di sinterizzazione standard utilizzano spesso la grafite, ma questo materiale raggiunge un duro limite di prestazioni.

La grafite manca semplicemente della capacità portante richiesta per le applicazioni ad altissima pressione (UHP).

Quando il tuo processo richiede pressioni statiche superiori a 1 GPa, l'utilizzo del WC-Co non è solo un vantaggio; è una necessità meccanica.

Proprietà essenziali del materiale

L'efficacia del WC-Co in questi ambienti deriva da due caratteristiche fisiche specifiche: estrema durezza e tenacità alla frattura.

Queste proprietà consentono agli incudini di mantenere la loro forma e integrità strutturale sotto carichi di diversi GPa.

Senza questa combinazione di tenacità e durezza, l'incudine probabilmente si deformerebbe o si fratturerebbe durante il ciclo di sinterizzazione.

Sbloccare capacità avanzate dei materiali

Fabbricazione di nanomateriali ad alta densità

Il vantaggio principale del sostenere pressioni così elevate è l'effetto sul materiale in fase di sinterizzazione.

Gli incudini in WC-Co consentono l'applicazione di una forza sufficiente per ottenere un'alta densità nei nanomateriali.

Questa capacità è essenziale per ricercatori e ingegneri che lavorano con materiali difficili da densificare utilizzando intervalli di pressione standard.

Produzione di ceramiche trasparenti

La trasparenza nelle ceramiche dipende rigorosamente dall'eliminazione della porosità e dal raggiungimento di una densità quasi perfetta.

Le pressioni estreme facilitate dagli incudini in WC-Co sono necessarie per forzare i materiali in questo stato privo di vuoti.

Di conseguenza, il WC-Co è la tecnologia abilitante per la produzione di componenti ceramici trasparenti.

Comprendere i vincoli operativi

La soglia di carico

La decisione di utilizzare il WC-Co è definita dai limiti dell'alternativa: la grafite.

Gli utenti devono riconoscere che la grafite non è adatta per UHP-SPS perché non può sopportare il carico richiesto.

Pertanto, il "compromesso" è operativo: per accedere al regime superiore a 1 GPa, si è costretti ad abbandonare la grafite a favore della superiore resilienza meccanica del WC-Co.

Fare la scelta giusta per il tuo obiettivo

La selezione del materiale corretto per l'incudine è determinata rigorosamente dalla pressione target e dai requisiti microstrutturali del prodotto finale.

- Se il tuo obiettivo principale è l'applicazione di pressione estrema: devi utilizzare il WC-Co per garantire stabilità strutturale e sicurezza a pressioni statiche superiori a 1 GPa.

- Se il tuo obiettivo principale è la qualità ottica o la densità: utilizza incudini in WC-Co per generare la forza necessaria a produrre nanomateriali completamente densi e ceramiche trasparenti.

Sostituendo la grafite con il carburo di tungsteno-cobalto, colmi il divario tra la sinterizzazione standard e la creazione di materiali ad alte prestazioni di nuova generazione.

Tabella riassuntiva:

| Caratteristica | Stampi in grafite | Incudini WC-Co |

|---|---|---|

| Limite di pressione | Tipicamente < 100 MPa | Superiore a 1 GPa (diversi GPa) |

| Durezza | Bassa | Estremamente alta |

| Tenacità alla frattura | Moderata/Bassa | Alta |

| Applicazione principale | Sinterizzazione standard | UHP-SPS e nanomateriali |

| Risultato chiave | Densità standard | Porosità quasi zero/Grado ottico |

Eleva la tua ricerca sui materiali con KINTEK

Stai spingendo i confini della scienza dei materiali? KINTEK fornisce i componenti ad alte prestazioni necessari per ambienti di sinterizzazione estremi. Supportati da ricerca e sviluppo esperti e produzione di precisione, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali per laboratori ad alta temperatura, tutti completamente personalizzabili in base alle tue specifiche di ricerca uniche.

Non lasciare che i limiti delle attrezzature ostacolino la tua innovazione. Sia che tu stia sviluppando ceramiche trasparenti o nanomateriali ad alta densità, il nostro team tecnico è pronto a progettare una soluzione per te.

Contatta KINTEK oggi stesso per personalizzare il tuo sistema ad alta pressione

Guida Visiva

Riferimenti

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Come influisce l'ambiente sottovuoto sulla pressatura a caldo di compositi AlMgTi? Sblocca legami e densità superiori

- Come fa un forno di sinterizzazione a pressa a caldo sottovuoto a mitigare il rigonfiamento della sinterizzazione del rame? Risolvere i problemi di espansione Fe-Cu

- Qual è la tecnologia centrale dietro la pressa a vuoto nelle industrie metalmeccaniche? Sblocca la formatura di metalli di precisione

- Cos'è il processo di pressatura a caldo nella densificazione dei materiali? Ottenere una densità superiore per materiali avanzati

- In quali settori viene comunemente utilizzata la pressa sottovuoto? Essenziale per l'aerospaziale, il medico e l'elettronica

- Come vengono utilizzate le fornaci a pressa a caldo nella sinterizzazione e nel consolidamento? Ottenere materiali ad alta densità in modo efficiente

- Perché è necessario mantenere un ambiente ad alto vuoto durante la SPS del SiC? Chiave per le ceramiche ad alta densità

- Qual è lo scopo dell'applicazione di vibrazioni allo stampo di grafite caricato? Migliorare le prestazioni di sinterizzazione del composito TiAl-SiC