Le strutture di simulazione di ossidazione in forni a tubo forniscono un metodo controllato e affidabile per valutare la durabilità ad alta temperatura, mantenendo portate di gas stabili e composizioni chimiche specifiche per periodi prolungati, spesso fino a 1000 ore. Questa precisione consente ai ricercatori di replicare e analizzare accuratamente i complessi comportamenti di degrado dei materiali che si verificano durante il servizio effettivo a lungo termine.

Mantenendo la stabilità ambientale per lunghe durate, queste strutture rivelano meccanismi critici di guasto—come la desquamazione della scala di ossido e l'esaurimento del cromo—che sono spesso non rilevabili in esperimenti più brevi o meno controllati.

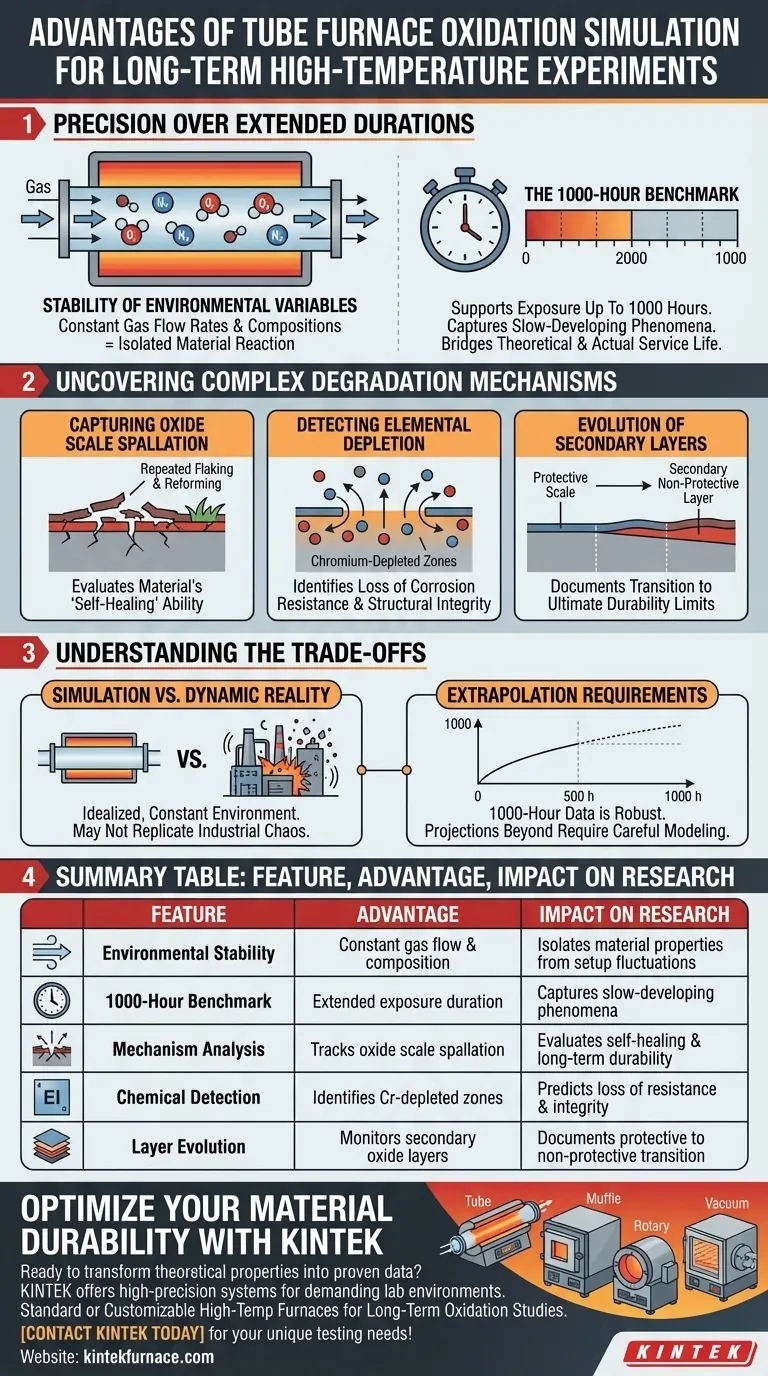

Precisione su lunghe durate

Stabilità delle variabili ambientali

Il vantaggio principale di una struttura a forno a tubo è il rigoroso controllo dell'ambiente di prova.

Mantenendo flussi e composizioni di gas stabili, la struttura garantisce che le condizioni di prova rimangano costanti. Ciò isola la reazione del materiale all'ambiente, assicurando che il degrado osservato sia dovuto alle proprietà del materiale piuttosto che alle fluttuazioni nel setup di prova.

Il benchmark delle 1000 ore

Il degrado dei materiali è spesso cumulativo e non lineare.

Queste strutture supportano test di esposizione per durate fino a 1000 ore. Questo intervallo di tempo esteso è fondamentale per osservare fenomeni a lento sviluppo che i test a breve termine inevitabilmente trascureranno. Colma il divario tra la resistenza teorica e le prestazioni effettive della vita utile.

Scoprire complessi meccanismi di degrado

Catturare la desquamazione della scala di ossido

Nelle applicazioni reali, gli strati protettivi di ossido non rimangono statici; crescono, si stressano e si rompono.

Le simulazioni in forno a tubo consentono l'osservazione della ripetuta desquamazione della scala di ossido. Ciò imita il ciclo in cui gli strati protettivi si sfaldano e si riformano, fornendo dati sulla capacità del materiale di "auto-guarirsi" nel tempo o se subirà un attacco accelerato.

Rilevare l'esaurimento elementare

Gli ambienti ad alta temperatura spesso causano la migrazione o l'evaporazione di elementi leganti vitali.

Le simulazioni a lungo termine facilitano la formazione e il rilevamento di zone impoverite di cromo. L'identificazione di queste zone è essenziale, poiché la perdita di cromo riduce significativamente la resistenza alla corrosione e l'integrità strutturale di un materiale.

Evoluzione degli strati secondari

La chimica superficiale di un materiale cambia significativamente con l'invecchiamento.

Queste strutture catturano l'evoluzione di strati di ossido secondari non protettivi. La documentazione della transizione da una scala protettiva a una non protettiva fornisce una valutazione completa dei limiti di durabilità finali del materiale.

Comprendere i compromessi

Simulazione vs. Realtà dinamica

Sebbene la stabilità del flusso di gas sia un vantaggio per la riproducibilità scientifica, è anche una limitazione.

Un forno a tubo crea un ambiente idealizzato e costante. Potrebbe non replicare completamente le fluttuazioni caotiche, le vibrazioni meccaniche o l'erosione da particolato presenti nelle operazioni industriali dinamiche.

Requisiti di estrapolazione

I test per 1000 ore forniscono un set di dati robusto, ma non è infinito.

Per i componenti destinati a durare decine di migliaia di ore, i ricercatori devono ancora fare affidamento sull'estrapolazione. I dati raccolti sono altamente accurati per il periodo di prova, ma proiettare oltre il limite delle 1000 ore richiede un'attenta modellazione.

Fare la scelta giusta per il tuo obiettivo

Quando decidi se una simulazione in forno a tubo è appropriata per i tuoi test sui materiali, considera le tue specifiche esigenze analitiche:

- Se il tuo obiettivo principale è l'analisi dei meccanismi di guasto: Utilizza queste strutture per isolare e identificare cause specifiche di degrado, come l'esaurimento del cromo o la desquamazione, in un ambiente privo di rumore.

- Se il tuo obiettivo principale è la modellazione della vita utile: Utilizza i dati di stabilità di 1000 ore per convalidare modelli predittivi riguardanti la formazione di strati di ossido secondari.

In definitiva, queste strutture offrono la stabilità e la durata necessarie per trasformare le proprietà teoriche dei materiali in dati di durabilità comprovati.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Impatto sulla ricerca |

|---|---|---|

| Stabilità ambientale | Flusso e composizione di gas costanti | Isola le proprietà del materiale dalle fluttuazioni del setup |

| Benchmark delle 1000 ore | Durata di esposizione estesa | Cattura fenomeni a lento sviluppo trascurati dai test brevi |

| Analisi dei meccanismi | Monitora la desquamazione della scala di ossido | Valuta la capacità di auto-guarigione e la durabilità a lungo termine |

| Rilevamento chimico | Identifica le zone impoverite di cromo | Prevede la perdita di resistenza alla corrosione e integrità |

| Evoluzione degli strati | Monitora gli strati di ossido secondari | Documenta la transizione da scale protettive a non protettive |

Ottimizza la durabilità del tuo materiale con KINTEK

Pronto a trasformare le proprietà teoriche dei materiali in dati di durabilità comprovati? Supportato da R&S e produzione esperte, KINTEK offre sistemi Tube, Muffle, Rotary, Vacuum e CVD ad alta precisione progettati per gli ambienti di laboratorio più esigenti. Sia che tu abbia bisogno di una configurazione standard o di un forno ad alta temperatura completamente personalizzabile per studi di ossidazione a lungo termine, le nostre soluzioni forniscono la stabilità e il controllo richiesti dalla tua ricerca.

Fai il passo successivo nella tua analisi ad alta temperatura: Contatta KINTEK oggi stesso per discutere le tue esigenze di test uniche!

Guida Visiva

Riferimenti

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali settori utilizzano comunemente i forni a tubo ad alta temperatura? Essenziali per la scienza dei materiali, l'elettronica e altro ancora

- Quali sono gli svantaggi dei forni a tubo in corindone? Gestire costi, visibilità e rischi termici

- Come beneficia una fornace elettrica orizzontale la metallurgia delle polveri? Ottieni una sinterizzazione precisa per parti ad alte prestazioni

- Qual è la temperatura di un forno a tubo al quarzo? Limiti chiave e approfondimenti sulle applicazioni

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza

- A quale temperatura deve essere il forno durante il caricamento o lo scarico dei campioni? Stai al sicuro e previene i danni

- Che cos'è un forno a tubo diviso e cosa lo rende versatile? Sblocca un facile accesso e flessibilità per il tuo laboratorio

- Qual è il significato tecnico di un forno tubolare orizzontale con una guida scorrevole per il ricottura di NiOx? Migliora il controllo