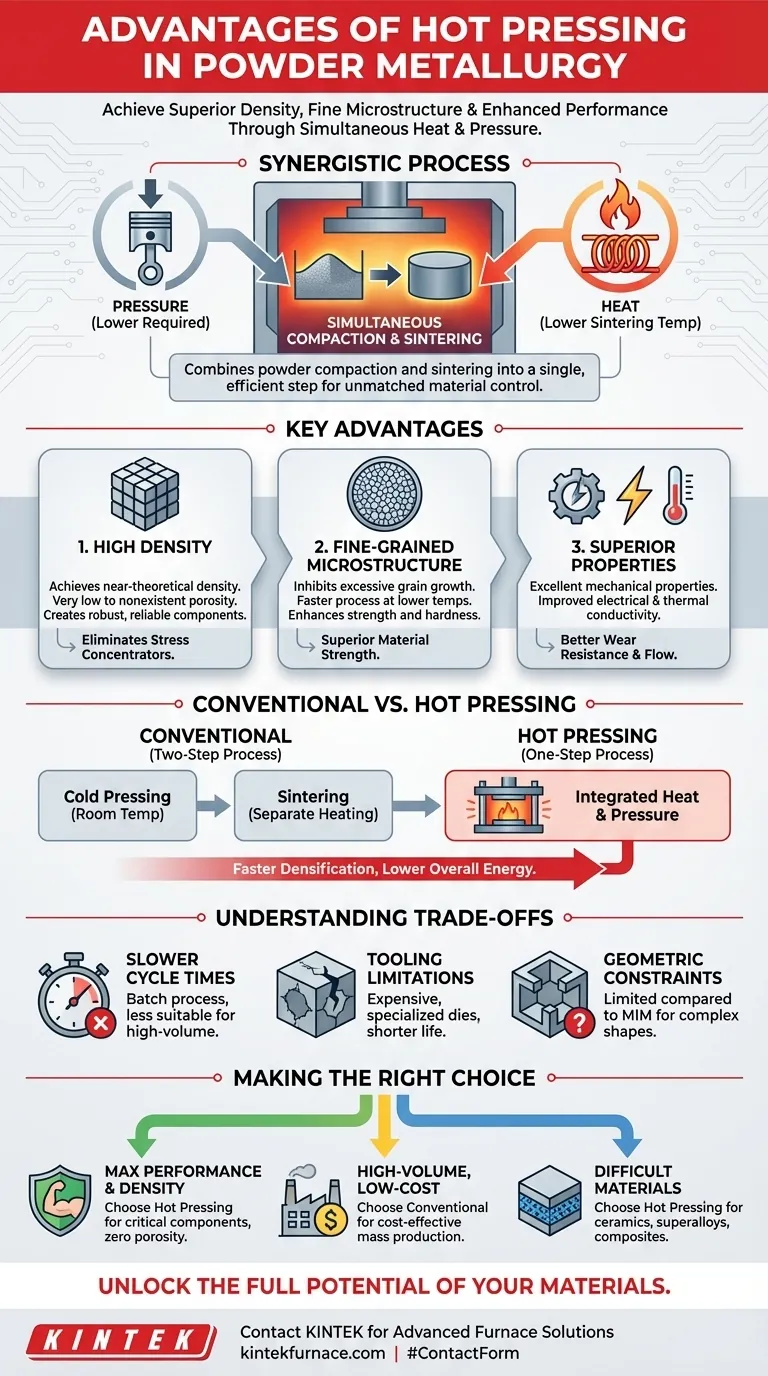

Da un punto di vista tecnico, i principali vantaggi della pressatura a caldo nella metallurgia delle polveri sono la sua capacità di ottenere una densità eccezionalmente alta e una microstruttura a grana fine nel componente finale. Questo si ottiene applicando calore e pressione simultaneamente, il che riduce significativamente la pressione richiesta—spesso a solo il 10% di quella necessaria per la pressatura a freddo—riducendo anche la temperatura e il tempo di sinterizzazione necessari.

La pressatura a caldo integra la compattazione delle polveri e la sinterizzazione in un unico processo sinergico. Questo non è solo un guadagno di efficienza; è un metodo per raggiungere un livello di densità del materiale e di controllo microstrutturale che è spesso impossibile con operazioni separate di pressatura e sinterizzazione.

Come la pressatura a caldo sblocca proprietà superiori

La pressatura a caldo cambia fondamentalmente il modo in cui le particelle di polvere si consolidano. Applicando energia termica e forza meccanica allo stesso tempo, si crea un ambiente altamente favorevole alla densificazione.

Il ruolo del calore e della pressione simultanei

Nella metallurgia delle polveri convenzionale, i pezzi vengono prima compattati a temperatura ambiente (pressatura a freddo) e poi riscaldati in una fase separata (sinterizzazione).

La pressatura a caldo combina queste due fasi in un'unica operazione. La temperatura elevata rende le particelle di polvere più malleabili, uno stato noto come deformazione plastica. Questo ammorbidimento significa che le particelle si deformano e si conformano l'una all'altra con molta meno pressione applicata.

Densificazione accelerata

Il calore applicato accelera anche drasticamente i meccanismi di trasferimento di massa come la diffusione. Gli atomi si muovono più facilmente tra le particelle, riempiendo i vuoti (porosità) tra di esse molto più velocemente e a temperature complessive inferiori rispetto a quelle richieste per la sinterizzazione senza pressione.

Vantaggi chiave per le prestazioni del materiale

Il meccanismo unico della pressatura a caldo si traduce direttamente in miglioramenti tangibili della qualità e delle prestazioni del componente finale.

Raggiungimento della densità quasi teorica

Il vantaggio più significativo della pressatura a caldo è la sua capacità di produrre parti con porosità molto bassa o inesistente, avvicinandosi alla densità massima teorica del materiale.

La porosità agisce come un concentratore di stress ed è un punto primario di rottura nei pezzi di metallo in polvere. Eliminandola quasi completamente, la pressatura a caldo crea un componente molto più robusto e affidabile.

Raffinazione della struttura del grano

Sebbene il calore promuova la densificazione, può anche causare una crescita indesiderabile dei grani, che può indebolire un materiale.

Poiché la pressatura a caldo è più veloce e avviene a temperature più basse rispetto alla sinterizzazione convenzionale, essa inibisce efficacemente l'eccessiva crescita dei grani. Ciò si traduce in una microstruttura a grana fine, che è fondamentale per migliorare la resistenza e la durezza di un materiale.

Proprietà meccaniche ed elettriche superiori

La combinazione di alta densità e grani fini porta direttamente a eccellenti proprietà meccaniche, inclusi resistenza, tenacità e resistenza all'usura superiori.

Per i materiali conduttivi, l'eliminazione dei vuoti che altrimenti ostacolerebbero il flusso di elettroni si traduce anche in una significativa miglioramento della conducibilità elettrica e termica.

Comprendere i compromessi

Nessun processo è universalmente superiore. Sebbene potente, la pressatura a caldo presenta specifici compromessi che è fondamentale considerare.

Tempi di ciclo più lenti

La pressatura a caldo è generalmente un processo a lotti più lento rispetto alla natura continua e ad alto volume della pressatura a freddo e della sinterizzazione. Il riscaldamento e il raffreddamento dello stampo e del componente per ogni ciclo richiedono tempo, rendendola meno adatta alla produzione di massa di parti semplici.

Limitazioni degli utensili e degli stampi

Gli stampi utilizzati nella pressatura a caldo devono resistere a temperature e pressioni estreme contemporaneamente. Ciò richiede l'uso di materiali costosi e specializzati come grafite o compositi ceramici. Questi stampi hanno una durata operativa più breve e sono più costosi da produrre e sostituire rispetto agli utensili per la pressatura a freddo.

Vincoli geometrici

Sebbene i riferimenti notino la capacità di realizzare "forme complesse", questo è relativo. La pressatura a caldo è eccellente per produrre forme robuste ma è generalmente più limitata in complessità geometrica rispetto a processi come lo stampaggio a iniezione di metallo (MIM). Pareti sottili, angoli interni acuti e rapporti d'aspetto estremi possono essere difficili da realizzare.

Fare la scelta giusta per il tuo obiettivo

La scelta della pressatura a caldo dipende interamente dai requisiti irrinunciabili del tuo progetto. È uno strumento di precisione per raggiungere risultati specifici e ad alte prestazioni.

- Se il tuo obiettivo principale è la massima prestazione e densità: La pressatura a caldo è la scelta ideale per creare componenti critici in cui la porosità deve essere eliminata per ottenere proprietà meccaniche o elettriche di prim'ordine.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: La pressatura a freddo convenzionale seguita dalla sinterizzazione sarà probabilmente più economica grazie ai suoi tempi di ciclo più rapidi e ai costi di attrezzatura inferiori.

- Se il tuo obiettivo principale è la lavorazione di materiali difficili da sinterizzare: La pressatura a caldo eccelle con materiali come ceramiche tecniche, superleghe e compositi che resistono alla densificazione solo tramite sinterizzazione senza pressione.

In definitiva, la pressatura a caldo ti consente di creare materiali avanzati con proprietà che spingono i limiti della metallurgia delle polveri convenzionale.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Alta Densità | Raggiunge la densità quasi teorica con porosità minima per parti più resistenti. |

| Microstruttura Fine | Inibisce la crescita dei grani, con conseguente miglioramento della resistenza e della durezza. |

| Pressione e Temperatura Inferiori | Riduce la pressione e la temperatura di sinterizzazione richieste, risparmiando energia. |

| Proprietà Migliorate | Aumenta la conducibilità meccanica, elettrica e termica nei componenti finali. |

| Efficienza del Processo | Combina compattazione e sinterizzazione in un unico passaggio per un migliore controllo. |

Sblocca il pieno potenziale dei tuoi materiali con KINTEK

Stai cercando di ottenere densità e prestazioni superiori nei tuoi progetti di metallurgia delle polveri? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi i Forni a Pressatura a Caldo, progettati per soddisfare le esigenze uniche di laboratori e strutture di ricerca. La nostra esperienza in R&S e la produzione interna garantiscono sistemi robusti e personalizzabili come forni a muffola, a tubo, rotanti, sottovuoto e in atmosfera, e sistemi CVD/PECVD. Con forti capacità di personalizzazione profonda, adattiamo le soluzioni alle tue specifiche esigenze sperimentali, aiutandoti a raggiungere proprietà dei materiali precise e guadagni di efficienza.

Non lasciare che le limitazioni del processo ti frenino—contattaci oggi per discutere come le nostre tecnologie di pressatura a caldo possono elevare i tuoi risultati e guidare l'innovazione nel tuo lavoro!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolge una pressa ad alta pressione nella preparazione di pellet di campioni di zinco? Ottimizzare la riduzione carbodermica