In sintesi, una pressa sottovuoto offre notevoli vantaggi creando un ambiente controllato e privo di atmosfera per la lavorazione dei materiali. Ciò impedisce l'ossidazione, garantisce una distribuzione della pressione perfettamente uniforme e abilita processi termici come la sinterizzazione che producono materiali con densità, resistenza e purezza superiori rispetto ai metodi convenzionali.

Una pressa sottovuoto è più di un semplice strumento per applicare pressione; è un sistema per alterare fondamentalmente l'ambiente di un materiale. Rimuovendo aria e altri gas, sblocca capacità di lavorazione e proprietà dei materiali che sono semplicemente irraggiungibili a pressione atmosferica.

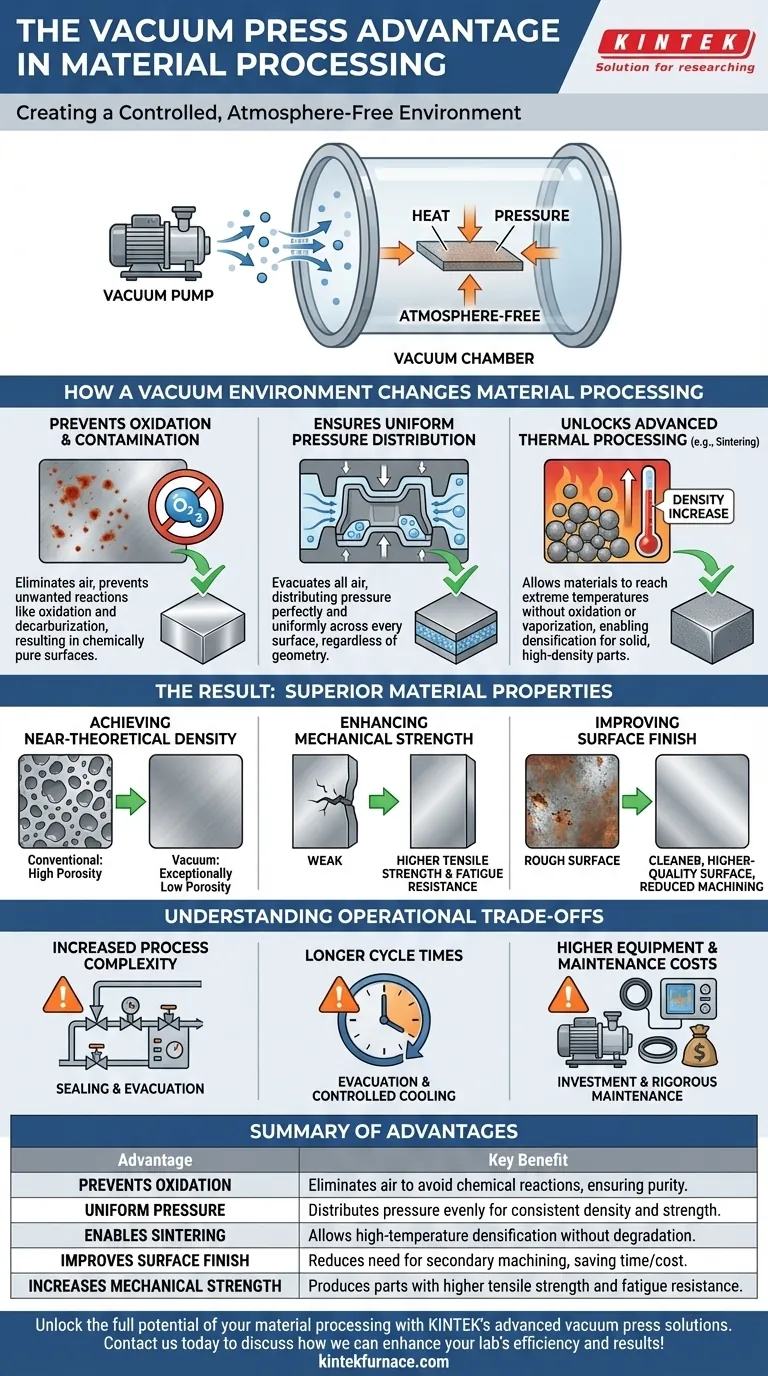

Come un Ambiente Sottovuoto Modifica la Lavorazione dei Materiali

Il valore fondamentale di una pressa sottovuoto deriva dalla rimozione di una variabile: l'atmosfera. Questo passo apparentemente semplice ha effetti profondi sul modo in cui i materiali rispondono al calore e alla pressione.

Previene l'Ossidazione e la Contaminazione

In una pressa standard, l'aria intrappolata con il materiale—principalmente ossigeno e azoto—reagisce con il pezzo, specialmente se riscaldato. Una pressa sottovuoto elimina questo problema.

Rimuovendo l'aria, si prevengono reazioni chimiche indesiderate come l'ossidazione (arrugginimento) e la decarburazione sui metalli. Ciò si traduce in una superficie chimicamente pura e preserva le proprietà intrinseche del materiale.

Garantisce una Distribuzione Uniforme della Pressione

Le sacche d'aria intrappolate tra uno stampo e una parte complessa possono resistere alla compressione, creando aree di pressione inferiore. Ciò porta a densità incoerente e potenziali punti deboli.

Una pressa sottovuoto evacua tutta l'aria, assicurando che la pressione meccanica applicata sia distribuita in modo perfetto e uniforme su ogni superficie del pezzo, indipendentemente dalla sua geometria.

Sblocca Processi Termici Avanzati

Molti processi avanzati, come la sinterizzazione, richiedono alte temperature. In un'atmosfera normale, i materiali possono ossidarsi o addirittura vaporizzare prima di raggiungere la temperatura di processo ideale.

Sotto vuoto, il punto di ebollizione dei materiali aumenta. Ciò consente di riscaldarli a temperature estreme dove possono ammorbidirsi e densificarsi sotto pressione senza essere distrutti, formando un pezzo finale solido e ad alta densità.

Il Risultato: Proprietà dei Materiali Superiori

L'ambiente controllato si traduce direttamente in pezzi finiti con caratteristiche dimostrabilmente migliori, rendendo le presse sottovuoto essenziali per applicazioni ad alte prestazioni.

Raggiungere la Densità Quasi Teorica

La porosità è un punto critico di fallimento in molti componenti. La combinazione di pressione uniforme e l'eliminazione dei gas intrappolati consente a una pressa sottovuoto di creare pezzi con una porosità eccezionalmente bassa e una maggiore densità.

Questa alta densità è cruciale per applicazioni in aerospaziale, impianti medici ed elettronica avanzata dove i vuoti interni non sono un'opzione.

Miglioramento della Resistenza Meccanica

Un materiale più denso e puro con una struttura interna più uniforme è intrinsecamente più resistente.

I pezzi lavorati sottovuoto mostrano proprietà meccaniche ottimizzate, inclusa una maggiore resistenza alla trazione e una maggiore resistenza alla fatica, poiché i comuni punti di guasto sono stati eliminati fin dall'inizio.

Miglioramento della Finitura Superficiale

Poiché l'ossidazione e altre reazioni superficiali sono prevenute, il pezzo finale emerge dalla pressa con una superficie più pulita e di qualità superiore. Ciò riduce o elimina in modo significativo la necessità di lavorazioni o finiture secondarie, risparmiando tempo e costi.

Comprendere i Compromessi Operativi

Sebbene potente, questa tecnologia non è una soluzione universale. I vantaggi comportano specifiche considerazioni operative che ne fanno una scelta deliberata.

Maggiore Complessità del Processo

L'utilizzo di una pressa sottovuoto implica più del semplice applicare pressione. Il processo richiede una sigillatura accurata della camera e una dedicata fase di evacuazione per rimuovere l'aria, il che aggiunge passaggi e richiede un funzionamento esperto.

Tempi Ciclo Più Lunghi

Le fasi di evacuazione e, spesso, di raffreddamento controllato aggiungono tempo significativo a ciascun ciclo di produzione. Ciò la rende meno adatta per la produzione ad alto volume e a basso costo dove la velocità è il motore principale.

Costi di Attrezzature e Manutenzione Più Elevati

Le pompe per vuoto, le guarnizioni e i sistemi di controllo rappresentano un investimento di capitale significativo. Questi sistemi richiedono anche una manutenzione rigorosa per garantire l'integrità del vuoto, aumentando il costo complessivo di esercizio.

Prendere la Scelta Giusta per la Tua Applicazione

Scegliere di utilizzare una pressa sottovuoto dipende interamente dalle proprietà richieste del tuo componente finale.

- Se la tua priorità principale è la lavorazione di metalli o leghe reattive: Una pressa sottovuoto è essenziale per prevenire l'ossidazione e garantire la purezza del materiale.

- Se la tua priorità principale è creare parti complesse con densità uniforme: La distribuzione uniforme della pressione di una pressa sottovuoto è fondamentale per eliminare i punti deboli.

- Se la tua priorità principale è ottenere la massima prestazione e resistenza: Una pressa sottovuoto è lo strumento definitivo per produrre componenti ad alta densità e bassa porosità per applicazioni critiche.

Comprendendo i principi fondamentali di una pressa sottovuoto, puoi prendere una decisione informata per raggiungere i tuoi specifici obiettivi sui materiali.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Previene l'Ossidazione | Elimina l'aria per evitare reazioni chimiche, garantendo la purezza del materiale |

| Pressione Uniforme | Distribuisce la pressione in modo uniforme per densità e resistenza costanti |

| Abilita la Sinterizzazione | Consente la densificazione ad alta temperatura senza degradazione del materiale |

| Migliora la Finitura Superficiale | Riduce la necessità di lavorazioni secondarie, risparmiando tempo e costi |

| Aumenta la Resistenza Meccanica | Produce pezzi con maggiore resistenza alla trazione e alla fatica |

Sblocca il pieno potenziale della tua lavorazione dei materiali con le soluzioni di presse sottovuoto avanzate di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo precisamente le vostre esigenze sperimentali uniche per densità, purezza e prestazioni superiori. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- In che modo l'attrezzatura per la pressa a caldo sottovuoto contribuisce al settore della generazione di energia e potenza? Aumentare l'efficienza e la durabilità

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali