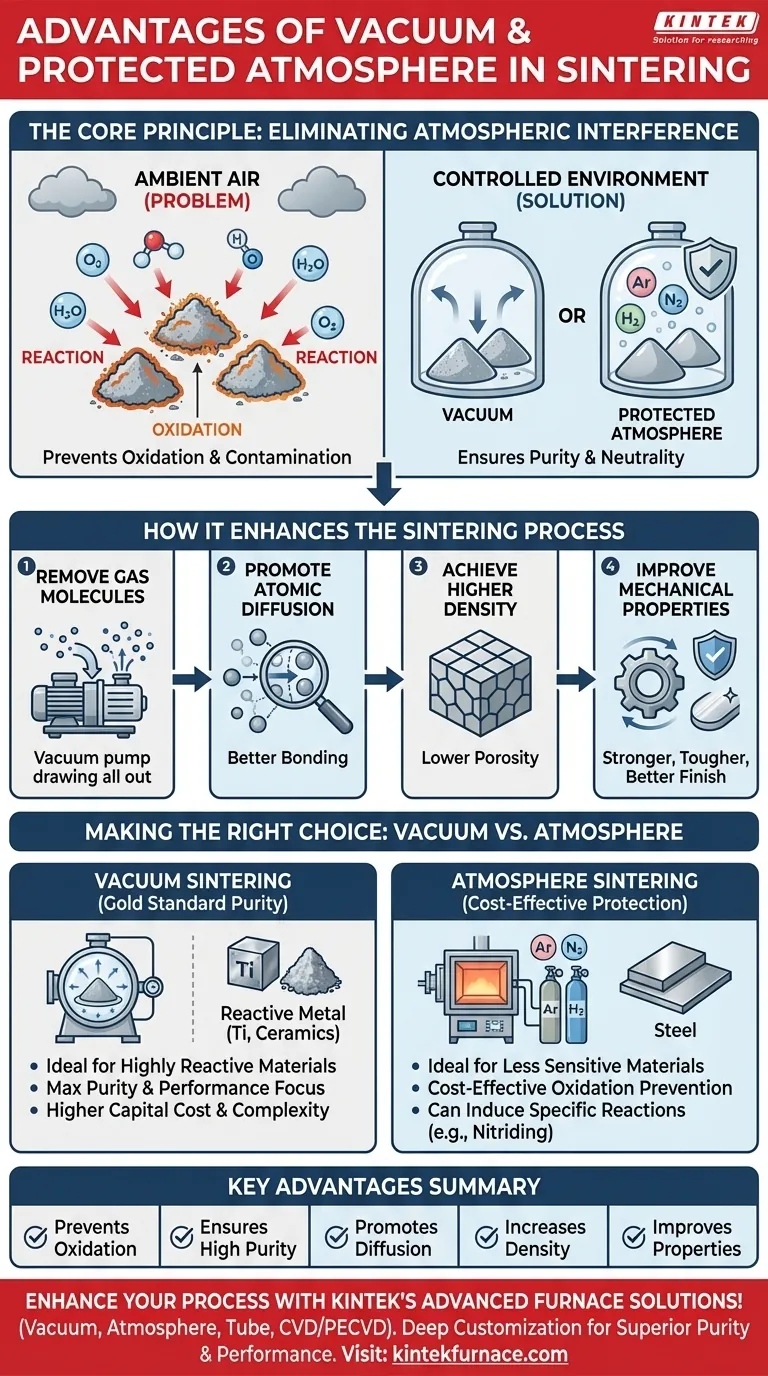

In breve, l'utilizzo di un'atmosfera sottovuoto o protetta durante la sinterizzazione è essenziale per prevenire reazioni chimiche come l'ossidazione che degradano la qualità del materiale. Rimuovendo i gas atmosferici reattivi, questi ambienti controllati assicurano che il prodotto finale raggiunga una purezza superiore, una densità maggiore e proprietà meccaniche significativamente migliorate, come resistenza e tenacità.

Spostare il processo di sinterizzazione in un ambiente controllato non è semplicemente una precauzione; è un miglioramento fondamentale del processo. Elimina l'interferenza atmosferica per darti il controllo diretto sulle interazioni a livello atomico che definiscono la qualità e le prestazioni del tuo materiale finale.

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

La sinterizzazione avviene a temperature estremamente elevate, rendendo i materiali altamente suscettibili a reagire con l'aria ambiente. Un vuoto o un'atmosfera di gas controllata contrasta direttamente questa vulnerabilità.

Prevenzione dell'Ossidazione e della Contaminazione

Alle temperature di sinterizzazione, l'ossigeno è altamente reattivo e formerà prontamente ossidi sulla superficie delle particelle di polvere. Ciò crea strati di impurità che inibiscono il processo di legame.

Un ambiente controllato rimuove ossigeno e altri contaminanti come il vapore acqueo, prevenendo il verificarsi di queste reazioni chimiche indesiderate.

Garantire la Massima Purezza del Materiale

Per applicazioni che coinvolgono materiali sensibili come leghe di titanio, impianti medici o ceramiche avanzate, anche minime tracce di impurità possono essere dannose.

Un ambiente di alto vuoto è il modo più efficace per eliminare praticamente tutti i gas estranei, garantendo che il pezzo sinterizzato soddisfi rigorosi requisiti di purezza.

Creare un Ambiente Neutro

Oltre all'ossigeno, altri gas possono causare reazioni indesiderate. Ad esempio, alcune atmosfere possono portare alla decarburazione o carburazione degli acciai, alterando le loro proprietà previste.

Un vuoto è fondamentalmente neutro, fornendo un ambiente in cui il materiale sinterizzato non reagirà con ciò che lo circonda.

Come un Ambiente Controllato Migliora la Sinterizzazione

Eliminando le variabili atmosferiche, il processo di sinterizzazione stesso diventa più efficiente ed efficace, portando a un prodotto finale misurabilmente migliore.

Promuovere la Diffusione Atomica

La sinterizzazione funziona incoraggiando gli atomi delle singole particelle di polvere a migrare, o diffondere, attraverso i confini per formare legami solidi.

La rimozione delle molecole di gas che occupano fisicamente lo spazio tra le particelle e reagiscono con le superfici facilita questa diffusione atomica. Ciò consente alle particelle di legarsi in modo più efficace, che è il meccanismo primario per la densificazione.

Ottenere Maggiore Densità e Minore Porosità

Quando i gas sono intrappolati tra le particelle di polvere durante la densificazione, formano vuoti o pori nel materiale finale. Questi pori sono punti deboli strutturali.

Conducendo il processo in un vuoto, i gas intrappolati vengono eliminati, ottenendo un prodotto con maggiore densità e significativamente minore porosità.

Migliorare le Proprietà Meccaniche

Il risultato diretto di una maggiore densità e purezza è un componente meccanicamente superiore.

Una struttura densa e non porosa è intrinsecamente più forte e tenace. Inoltre, una superficie pulita e priva di ossidi porta a una migliore durata a fatica e a una finitura di qualità superiore, spesso riducendo la necessità di lavorazioni secondarie.

Comprendere i Compromessi: Vuoto vs. Atmosfera

Sebbene entrambi i metodi proteggano il materiale, non sono intercambiabili. La scelta tra un vuoto e una specifica atmosfera di gas dipende dal materiale, dal risultato desiderato e dai vincoli operativi.

Quando Usare la Sinterizzazione Sottovuoto

Il vuoto è lo standard aureo per la purezza. È la scelta preferita per materiali altamente reattivi o quando le migliori proprietà meccaniche assolute non sono negoziabili.

Crea l'ambiente più neutro possibile, rendendolo ideale per materiali dove qualsiasi reazione collaterale potrebbe essere catastrofica per le prestazioni.

Quando Usare la Sinterizzazione in Atmosfera

La sinterizzazione in atmosfera prevede il riempimento del forno con un gas controllato come argon, azoto o idrogeno. Questo è un modo conveniente per prevenire l'ossidazione per materiali meno sensibili.

Sebbene protegga dall'ossigeno, il gas stesso può avere leggere interazioni con il materiale. In alcuni casi, questo è intenzionale, come l'uso di un'atmosfera di azoto per formare nitruri.

Il Fattore Costo e Complessità

I forni a vuoto sono tipicamente più complessi e comportano un costo iniziale più elevato rispetto ai forni in atmosfera. Raggiungere e mantenere un alto vuoto richiede robusti sistemi di pompaggio e guarnizioni.

Pertanto, la sinterizzazione in atmosfera è spesso scelta per la produzione ad alto volume dove la purezza estrema di un vuoto non è strettamente necessaria.

Fare la Scelta Giusta per il Tuo Materiale

La tua scelta dell'ambiente dovrebbe essere guidata dai requisiti di utilizzo finale del tuo componente. Una chiara comprensione dei tuoi obiettivi detterà il percorso più appropriato ed economicamente vantaggioso.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: Utilizza la sinterizzazione sottovuoto, specialmente per materiali reattivi come titanio, metalli refrattari o ceramiche ad alte prestazioni.

- Se il tuo obiettivo principale è la prevenzione dell'ossidazione a basso costo: Utilizza la sinterizzazione in atmosfera con un gas inerte come l'argon per la maggior parte degli acciai e delle leghe non ferrose.

- Se il tuo obiettivo principale è indurre una specifica reazione chimica: Utilizza un'atmosfera reattiva, come l'azoto per la nitrurazione o l'idrogeno per la riduzione degli ossidi.

In definitiva, la scelta dell'ambiente giusto riguarda l'adattamento del processo alle precise proprietà del materiale che la tua applicazione richiede.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Elimina ossigeno e contaminanti per evitare impurità superficiali e degrado. |

| Assicura Elevata Purezza | Rimuove i gas estranei per materiali sensibili come leghe di titanio e impianti medici. |

| Promuove la Diffusione Atomica | Facilita un migliore legame tra le particelle di polvere riducendo l'interferenza dei gas. |

| Aumenta la Densità | Riduce la porosità eliminando i gas intrappolati, portando a strutture più forti. |

| Migliora le Proprietà Meccaniche | Aumenta la resistenza, la tenacità e la durata a fatica con una finitura pulita e densa. |

| Opzioni Convenienti | La sinterizzazione in atmosfera con gas inerti offre protezione dall'ossidazione per materiali meno sensibili. |

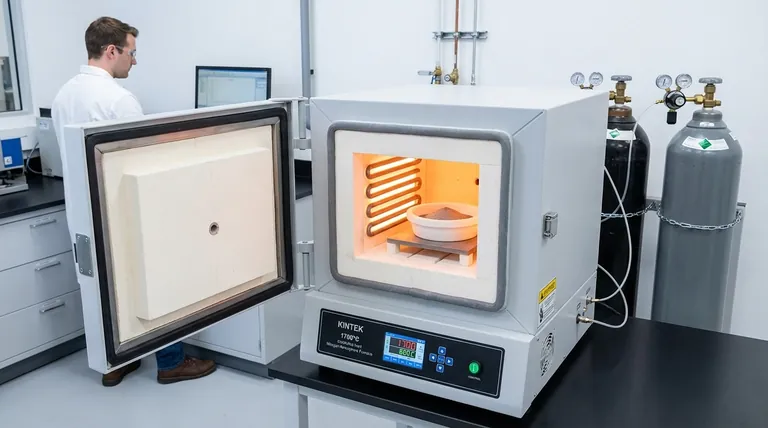

Migliora il tuo processo di sinterizzazione con le soluzioni avanzate per forni di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Sottovuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche, offrendo purezza, densità e prestazioni superiori per materiali come leghe di titanio e ceramiche. Contattaci oggi per discutere come possiamo ottimizzare il tuo ambiente di sinterizzazione e raggiungere i tuoi obiettivi sui materiali!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- In che modo i forni a atmosfera contribuiscono alla produzione di ceramiche? Migliorare purezza e prestazioni

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come funziona un forno a atmosfera controllata di tipo batch? Trattamento Termico di Precisione Superiore per Materiali Eccellenti