In breve, gli elementi riscaldanti in carburo di silicio (SiC) vengono scelti per la loro capacità di operare in modo affidabile a temperature estremamente elevate dove gli elementi metallici tradizionali fallirebbero. Essi combinano questa performance ad alta temperatura con un'eccellente efficienza energetica, pulizia operativa e una significativa flessibilità di progettazione, rendendoli una tecnologia fondamentale per forni e fornaci industriali.

Mentre esistono molte tecnologie di riscaldamento, gli elementi in carburo di silicio risolvono un problema specifico: forniscono calore radiante pulito, controllabile ed efficiente a temperature ben oltre le capacità delle leghe metalliche. Questo li rende la scelta predefinita per i processi di riscaldamento elettrico ad alta temperatura più esigenti.

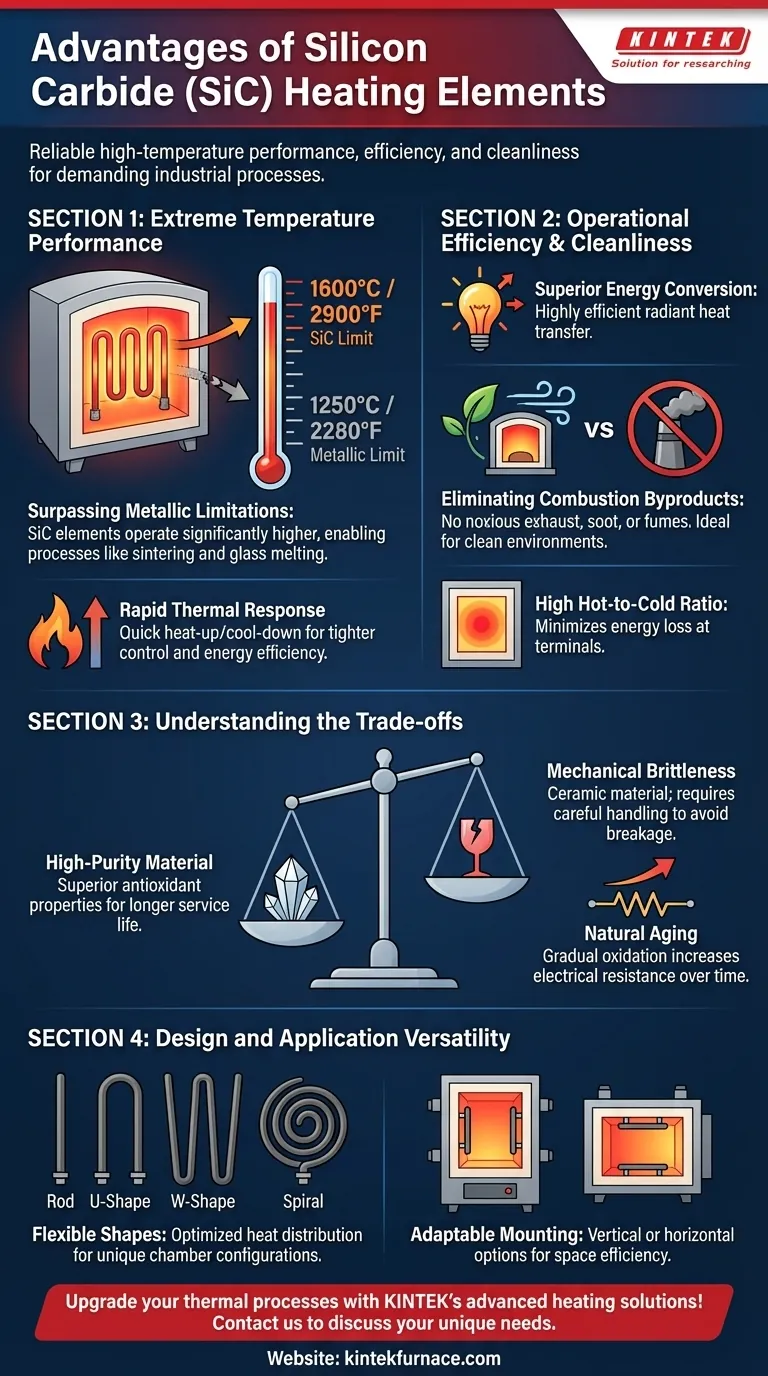

Il Vantaggio Principale: Prestazioni a Temperature Estreme

La ragione principale per scegliere il carburo di silicio è la sua capacità di funzionare a calore estremo. Questa capacità lo separa fondamentalmente da altre comuni tecnologie di riscaldamento elettrico.

Superare i Limiti degli Elementi Metallici

Gli elementi riscaldanti tradizionali, tipicamente realizzati in leghe di nichel-cromo (NiCr) o ferro-cromo-alluminio (FeCrAl), hanno temperature massime di esercizio che raggiungono circa i 1250°C (2280°F). Gli elementi in carburo di silicio possono operare a temperature superficiali significativamente più elevate, spesso raggiungendo i 1600°C (2900°F) o più.

Consentire Processi ad Alta Temperatura

Questa tolleranza alle alte temperature non è solo un miglioramento incrementale; essa abilita interi processi industriali che sarebbero altrimenti impossibili con il riscaldamento elettrico. Questo include applicazioni come la sinterizzazione di ceramiche tecniche, la fusione del vetro e il funzionamento di forni da laboratorio ad alta temperatura.

Risposta Termica Rapida

Il carburo di silicio ha una massa termica relativamente bassa, consentendo agli elementi di riscaldarsi e raffreddarsi rapidamente. Questa risposta rapida fornisce un controllo più preciso del processo, riduce i tempi di ciclo e migliora l'efficienza energetica complessiva minimizzando il calore sprecato durante il raffreddamento del forno.

Efficienza Operativa e Pulizia

Oltre alla temperatura pura, gli elementi in SiC offrono distinti vantaggi operativi che semplificano la progettazione del sistema e riducono i costi a lungo termine.

Conversione Energetica Superiore

Gli elementi in SiC funzionano irradiando calore direttamente quando una corrente elettrica li attraversa. Questo metodo di trasferimento del calore è altamente efficiente, garantendo che la maggior parte dell'energia elettrica sia convertita direttamente in energia termica utilizzabile all'interno della camera del forno.

Eliminazione dei Sottoprodotti della Combustione

Come fonte di riscaldamento elettrico, gli elementi in SiC non producono scarichi nocivi, fuliggine o fumi. Ciò elimina la necessità di stoccaggio del combustibile, linee di combustibile e complessi sistemi di ventilazione, creando un ambiente di lavoro più pulito e sicuro. È ideale per processi in cui la purezza atmosferica è critica.

Elevato Rapporto Caldo-Freddo

Questi elementi possono essere fabbricati con una differenza di resistenza molto elevata tra la zona calda (la sezione di riscaldamento) e le estremità fredde (i terminali). Questo concentra il calore precisamente dove è necessario all'interno del forno, minimizzando la perdita di energia alle connessioni dei terminali.

Comprendere i Compromessi

Nessun materiale è perfetto. Riconoscere le proprietà e i limiti del carburo di silicio è fondamentale per un'implementazione di successo e una lunga durata di servizio.

L'Importanza del Materiale ad Alta Purezza

La qualità di un elemento in SiC è direttamente legata alla sua materia prima. La polvere di carburo di silicio verde ad alta purezza crea un elemento più denso e uniforme. Ciò si traduce in proprietà antiossidanti superiori e una durata di servizio più lunga e prevedibile.

Fragilità Meccanica

Il carburo di silicio è un materiale ceramico. Sebbene sia incredibilmente resistente alle alte temperature, è anche fragile a temperatura ambiente. È necessario prestare attenzione durante l'installazione e la manutenzione per evitare urti meccanici, che possono causare la rottura o la crepa degli elementi.

Invecchiamento Naturale e Resistenza

Durante la loro vita operativa, gli elementi in SiC si ossidano gradualmente. Questo processo aumenta lentamente la loro resistenza elettrica. I sistemi di alimentazione devono essere progettati per accomodare questo cambiamento fornendo una tensione progressivamente più alta per mantenere la potenza e la temperatura desiderate.

Versatilità di Progettazione e Applicazione

Il carburo di silicio non è una soluzione unica per tutti. Può essere adattato per soddisfare la geometria e i requisiti specifici di un'ampia gamma di apparecchiature di riscaldamento.

Forme e Dimensioni Flessibili

I produttori possono produrre elementi in SiC in varie forme, tra cui barre, forme a U, forme a W e spirali. Ciò consente ai progettisti di forni di ottimizzare la distribuzione del calore e di inserire gli elementi in configurazioni di camera uniche.

Opzioni di Montaggio Adattabili

La maggior parte dei tipi di elementi in SiC può essere montata verticalmente o orizzontalmente. Ciò offre una significativa flessibilità nella progettazione del forno, consentendo l'uso più efficiente dello spazio e un trasferimento di calore ottimale al prodotto.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante giusto dipende interamente dai requisiti del tuo processo.

- Se il tuo obiettivo principale è raggiungere temperature superiori a 1250°C (2280°F): Il carburo di silicio è la scelta standard e più affidabile, poiché gli elementi metallici non sono adatti.

- Se il tuo obiettivo principale è la pulizia del processo e il controllo atmosferico: Il SiC fornisce calore elettrico preciso e privo di contaminanti senza i sottoprodotti associati alla combustione del gas.

- Se il tuo obiettivo principale è il ciclo rapido e l'efficienza del processo: La rapida risposta termica del SiC può ridurre significativamente i tempi di ciclo e abbassare i costi energetici rispetto ai sistemi di riscaldamento più lenti e con massa maggiore.

In definitiva, scegliere il carburo di silicio è una decisione per dare priorità alla capacità di alta temperatura e alle prestazioni pulite ed efficienti per i tuoi processi termici più esigenti.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave | Ideale Per |

|---|---|---|

| Prestazioni a Temperature Estreme | Opera fino a 1600°C, superando le leghe metalliche | Sinterizzazione di ceramiche, laboratori ad alta temperatura |

| Efficienza Energetica | Elevata conversione del calore radiante, risposta termica rapida | Riduzione dei tempi di ciclo e dei costi energetici |

| Pulizia Operativa | Nessun sottoprodotto della combustione, privo di contaminanti | Processi che richiedono purezza atmosferica |

| Flessibilità di Progettazione | Varie forme e opzioni di montaggio | Configurazioni di forni personalizzate |

Aggiorna i tuoi processi termici con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per un'efficienza e prestazioni superiori. Contattaci oggi per discutere come possiamo migliorare le tue operazioni!

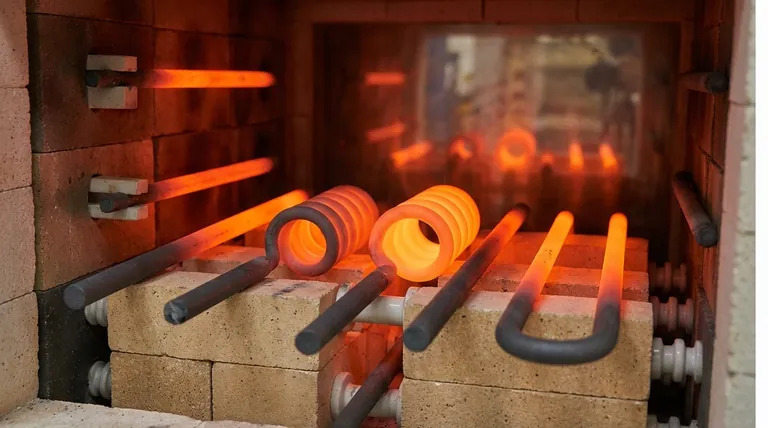

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni