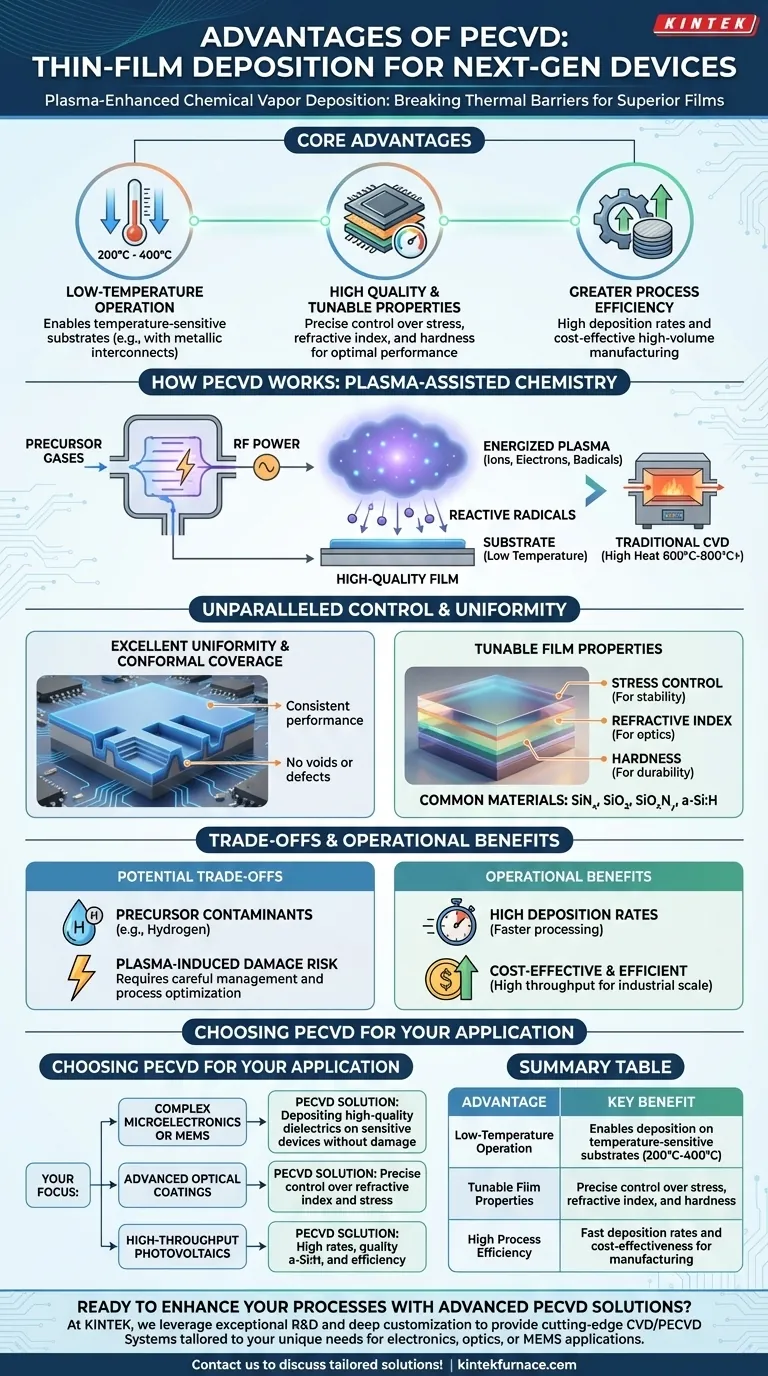

In sostanza, la Deposizione Chimica da Vapore potenziata al Plasma (PECVD) offre tre vantaggi principali rispetto ai metodi di deposizione convenzionali: opera a temperature significativamente più basse, produce film di qualità superiore con proprietà sintonizzabili e offre una maggiore efficienza di processo. Questa combinazione unica consente la deposizione di film sottili robusti su materiali termosensibili, una capacità critica nella moderna produzione di elettronica e ottica.

Il beneficio fondamentale della PECVD è l'uso del plasma per energizzare i gas precursori, eliminando la dipendenza dall'elevata energia termica. Questo disaccoppiamento consente la crescita di film densi e di alta qualità a basse temperature, permettendo la fabbricazione di dispositivi complessi che altrimenti sarebbero impossibili.

Il Vantaggio Fondamentale: Rompere la Barriera della Temperatura

La caratteristica più trasformativa della PECVD è il suo funzionamento a bassa temperatura, tipicamente tra 200°C e 400°C. Si tratta di una drastica riduzione rispetto alla tradizionale Deposizione Chimica da Vapore (CVD), che spesso richiede temperature di 600°C a 800°C o superiori.

Come Funziona la PECVD: Chimica Potenziata dal Plasma

Invece di affidarsi esclusivamente all'energia termica per avviare le reazioni chimiche, la PECVD introduce energia in una camera tramite un campo elettrico, creando un plasma. Questo plasma è un gas altamente energizzato contenente ioni, elettroni e radicali neutri.

Questi radicali reattivi, non l'elevato calore, sono ciò che guida la reazione di deposizione sulla superficie del substrato. Questa chimica assistita dal plasma è la chiave per formare film di alta qualità senza temperature elevate.

L'Impatto sui Substrati Termosensibili

Il processo a bassa temperatura è essenziale per la costruzione di dispositivi multistrato. Consente la deposizione di film su substrati che hanno già interconnessioni metalliche (come l'alluminio) o altre strutture che verrebbero danneggiate o fuse dall'elevato calore. Ciò rende la PECVD indispensabile nella fabbricazione di semiconduttori e sistemi microelettromeccanici (MEMS).

Controllo Ineguagliabile sulle Proprietà del Film

Oltre alla temperatura, la PECVD fornisce un livello di controllo sulle caratteristiche del film finale che è difficile da raggiungere con metodi puramente termici. Questo perché parametri di processo come il flusso di gas, la pressione e la potenza del plasma possono essere sintonizzati in modo indipendente.

Raggiungere Elevata Uniformità e Copertura Conforme

La PECVD è nota per produrre film con eccellente uniformità su tutto il substrato, garantendo prestazioni del dispositivo coerenti. Offre anche una buona copertura del gradino, il che significa che il film si conforma uniformemente sulle caratteristiche topografiche microscopiche di un dispositivo, prevenendo vuoti o difetti.

Sintonizzazione di Stress, Indice di Rifrazione e Durezza

Per le applicazioni in ottica e MEMS, le proprietà fisiche del film sono critiche. La PECVD consente agli ingegneri di controllare con precisione lo stress interno, l'indice di rifrazione e la durezza del film regolando i parametri di deposizione. Questo controllo è vitale per la creazione di rivestimenti ottici ad alte prestazioni e strutture meccaniche stabili.

Deposizione di un'Ampia Gamma di Materiali

Questo processo è versatile e può essere utilizzato per depositare una varietà di film dielettrici e semiconduttori cruciali. I materiali comuni includono nitruro di silicio (SiNₓ) di alta qualità, biossido di silicio (SiO₂), ossinitruro di silicio (SiOₓNᵧ) e silicio amorfo (a-Si:H).

Comprendere i Compromessi e le Limitazioni

Sebbene potente, la PECVD non è priva di sfide. Una valutazione oggettiva richiede la comprensione dei suoi potenziali svantaggi rispetto ad altri metodi come la CVD termica ad alta temperatura.

La Sfida dei Contaminanti Precursori

Poiché la PECVD utilizza gas precursori (come il silano, SiH₄), i film spesso incorporano idrogeno. Sebbene talvolta benefico, questo idrogeno incorporato può influenzare negativamente le proprietà elettriche di un dispositivo, un fattore che deve essere gestito con attenzione.

Potenziale Danno Indotto dal Plasma

Il plasma ad alta energia, sebbene benefico per la reazione, può talvolta causare danni fisici o elettrici alla superficie del substrato o agli strati del dispositivo sottostanti. Ottimizzare il processo è fondamentale per mitigare questo rischio.

Complessità e Costo del Sistema

I sistemi PECVD sono più complessi e generalmente hanno un costo iniziale più elevato rispetto ai forni CVD termici più semplici. Richiedono alimentatori RF sofisticati, sistemi di vuoto ed elettronica di controllo.

Vantaggi Operativi Chiave

Dal punto di vista della produzione, la PECVD offre chiari vantaggi che contribuiscono alla sua ampia adozione in ambienti di produzione ad alto volume.

Elevate Velocità di Deposizione

La PECVD generalmente raggiunge elevate velocità di deposizione, consentendo una più rapida elaborazione dei dispositivi e una maggiore produttività rispetto ad alcune altre tecniche a bassa temperatura.

Efficienza dei Costi ed Efficienza

La combinazione di alta produttività, eccellente qualità del film e applicabilità a una vasta gamma di prodotti rende la PECVD una soluzione altamente efficiente ed economica per la produzione su scala industriale, dalle celle solari ai circuiti integrati.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della PECVD dipende interamente dai requisiti specifici del tuo film e dai vincoli del tuo substrato.

- Se il tuo obiettivo principale è la fabbricazione di microelettronica complessa o MEMS: la PECVD è essenziale per depositare dielettrici di alta qualità su dispositivi termosensibili senza danneggiare gli strati sottostanti.

- Se il tuo obiettivo principale è lo sviluppo di rivestimenti ottici avanzati: la PECVD offre il controllo preciso e indipendente sull'indice di rifrazione e sullo stress che è fondamentale per raggiungere rigorosi obiettivi di prestazioni ottiche.

- Se il tuo obiettivo principale è la produzione ad alto rendimento di fotovoltaico: la combinazione di elevate velocità di deposizione, buona qualità del materiale (specialmente per a-Si:H) ed efficienza complessiva rende la PECVD uno standard industriale.

Comprendendo che la PECVD utilizza il plasma per superare le limitazioni termiche, puoi sfruttare efficacemente i suoi vantaggi per costruire dispositivi di nuova generazione.

Tabella Riepilogativa:

| Vantaggio | Beneficio Chiave |

|---|---|

| Funzionamento a Bassa Temperatura | Consente la deposizione su substrati termosensibili (200°C-400°C) |

| Proprietà del Film Sintonizzabili | Controllo preciso di stress, indice di rifrazione e durezza |

| Elevata Efficienza di Processo | Elevate velocità di deposizione ed efficienza dei costi per la produzione |

Sei pronto a migliorare i tuoi processi di film sottile con soluzioni PECVD avanzate? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura all'avanguardia, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione i tuoi requisiti sperimentali unici, sia per applicazioni elettroniche, ottiche o MEMS. Contattaci oggi per discutere come le nostre soluzioni su misura possono guidare la tua innovazione!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari