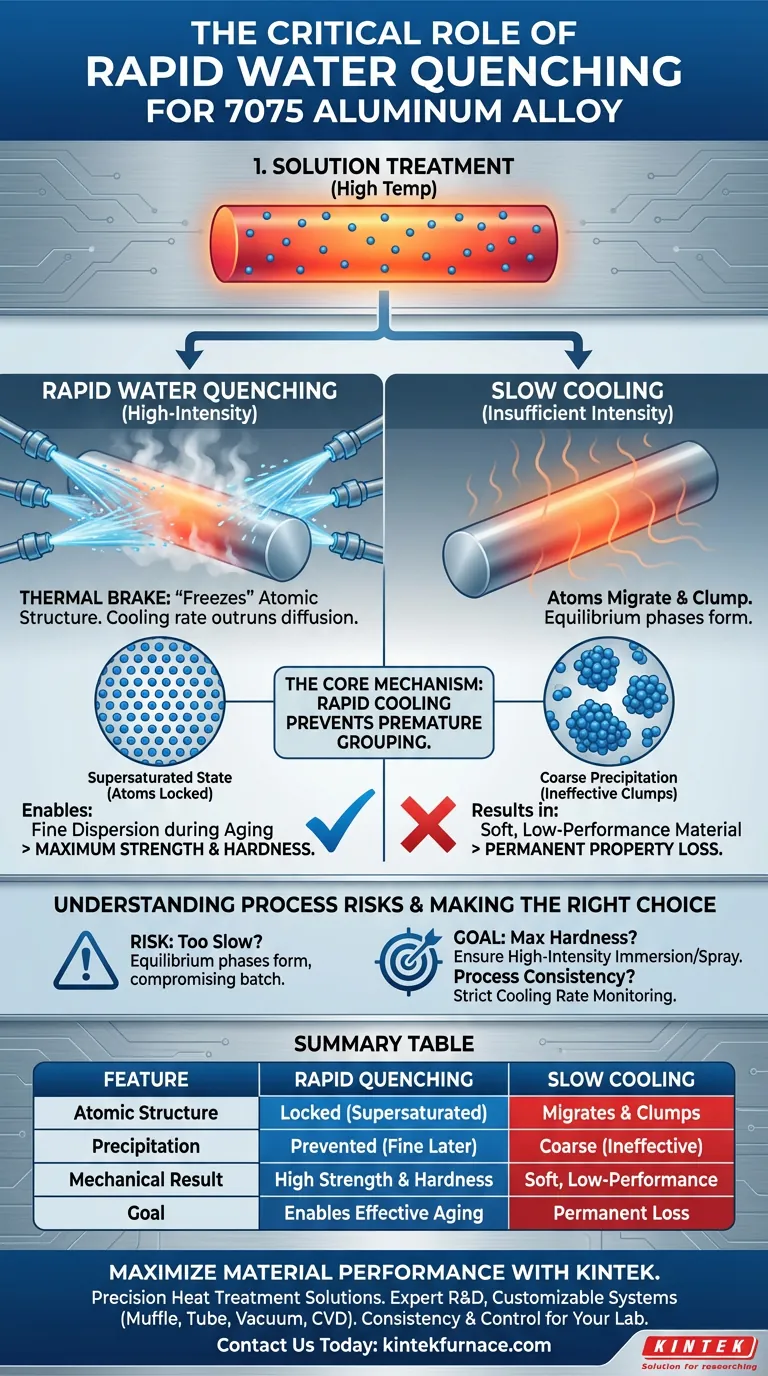

La tempra rapida ad acqua è il prerequisito fondamentale per ottenere un'elevata resistenza nell'alluminio 7075. Sottoponendo il billetta riscaldato a spruzzatura o immersione ad alta intensità, il sistema costringe il materiale a raffreddarsi istantaneamente dalla sua temperatura di trattamento di soluzione a temperatura ambiente. Questa velocità di raffreddamento estrema è necessaria per bloccare gli atomi di soluto in posizione, impedendo loro di aggregarsi prematuramente.

Il Meccanismo Centrale La tempra agisce come un freno termico che "congela" la struttura atomica creata ad alte temperature. Senza questo rapido raffreddamento, gli elementi di rinforzo precipiterebbero come particelle grossolane durante il raffreddamento, rendendo il materiale incapace di raggiungere la sua massima durezza durante il processo di invecchiamento finale.

La Necessità Fisica del Raffreddamento Rapido

Bloccare la Struttura Atomica

Ad alte temperature di soluzione, gli elementi di lega (soluti) sono disciolti uniformemente all'interno della matrice di alluminio.

La funzione principale della tempra ad acqua è preservare questa disposizione ad alta temperatura.

Abbassando istantaneamente la temperatura, il sistema nega a questi atomi il tempo e l'energia termica necessari per muoversi o separarsi.

Prevenire la Precipitazione Grossolana

Se all'alluminio 7075 viene permesso di raffreddarsi lentamente, gli elementi disciolti migreranno naturalmente fuori dalla soluzione.

Ciò si traduce in una "precipitazione grossolana", dove le fasi di rinforzo formano agglomerati grandi e inefficaci.

Una volta che queste fasi grossolane si formano durante il raffreddamento, non possono contribuire alla resistenza del materiale, portando a un prodotto finale più morbido e a prestazioni inferiori.

Abilitare il Processo di Indurimento

Creare uno Stato Sovrasaturo

La tempra non indurisce direttamente il metallo; piuttosto, crea una condizione chimicamente instabile "sovrasatura".

Questo stato è il punto di partenza obbligatorio per un efficace trattamento termico.

Garantisce che gli elementi di lega rimangano intrappolati nella soluzione, in attesa di essere attivati.

Facilitare una Dispersione Fine

L'obiettivo finale del trattamento termico del 7075 è produrre fasi di rinforzo fini e disperse.

Poiché la tempra ha impedito con successo l'aggregazione grossolana, i successivi processi di invecchiamento naturale o artificiale possono controllare con precisione la precipitazione.

Questo rilascio controllato porta alla fine dispersione microstrutturale necessaria per raggiungere la durezza specificata della lega.

Comprendere i Rischi del Processo

La Conseguenza di un'Intensità Insufficiente

Il riferimento principale evidenzia che il sistema di tempra deve utilizzare spruzzatura o immersione ad alta intensità.

La mancanza di intensità si traduce in una velocità di raffreddamento troppo lenta per "superare" la diffusione naturale degli atomi.

Se il sistema non riesce a raggiungere questa velocità critica, si formeranno fasi di equilibrio durante il raffreddamento a temperatura ambiente, compromettendo permanentemente le proprietà meccaniche del lotto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dell'alluminio 7075, la fase di tempra deve essere vista come il ponte critico tra riscaldamento e invecchiamento.

- Se il tuo obiettivo principale è la Massima Durezza: Assicurati che il tuo sistema fornisca immersione o spruzzatura ad alta intensità per sopprimere completamente la precipitazione grossolana.

- Se il tuo obiettivo principale è la Coerenza del Processo: Monitora rigorosamente la velocità di raffreddamento per garantire che la struttura atomica sia congelata uniformemente dalla temperatura di soluzione.

L'intero potenziale della lega dipende dalla velocità della tempra per consentire un invecchiamento efficace.

Tabella Riassuntiva:

| Caratteristica | Tempra Rapida | Raffreddamento Lento |

|---|---|---|

| Struttura Atomica | Bloccata in stato sovrasaturo | Gli elementi migrano e si aggregano |

| Precipitazione | Prevenuta (Dispersione fine in seguito) | Si formano particelle grossolane e inefficaci |

| Risultato Meccanico | Elevata resistenza e durezza | Materiale morbido e a basse prestazioni |

| Obiettivo | Consente un invecchiamento efficace | Perdita permanente di proprietà |

Massimizza le Prestazioni del Tuo Materiale con KINTEK

La precisione nel trattamento termico è la differenza tra leghe ad alte prestazioni e fallimento del materiale. Presso KINTEK, comprendiamo la natura critica delle velocità di raffreddamento e della stabilità termica.

Supportato da R&S e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, insieme a forni specializzati ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici. Sia che tu stia trattando alluminio 7075 o sviluppando ceramiche avanzate, le nostre attrezzature garantiscono la coerenza e il controllo che il tuo laboratorio richiede.

Pronto a elevare il tuo processo termico? Contatta oggi il nostro team di esperti per trovare la soluzione personalizzabile perfetta per le tue esigenze di ricerca e produzione.

Guida Visiva

Riferimenti

- Hao Wu, Richard Turner. Microstructure Characterisation and Modelling of Pre-Forging Solution Treatment of 7075 Aluminium Alloy Using Novel Heating Methods. DOI: 10.3390/jmmp9010002

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quali sono i requisiti delle attrezzature per la sinterizzazione di ceramiche o-LISO? Ottenere una precisione di 1050°C per un'elevata conducibilità

- Perché un forno di essiccazione sottovuoto è essenziale nella sintesi di nano-array di CuCl? Proteggere purezza e prestazioni

- Qual è lo scopo di impostare un forno di essiccazione industriale a 70°C per il fango? Preservare i volatili e ottimizzare il pretrattamento

- Quali sono i vantaggi dell'utilizzo del modello di radiazione DO nei forni ad alta temperatura? Aumenta la precisione e il controllo delle emissioni

- Perché è necessario un sistema di cella campione con controllo del riscaldamento per l'analisi di impedenza della ferrite di nichel drogata con ittrio?

- Qual è la logica di progettazione dietro la struttura del reattore a doppio strato utilizzata nel processo ITSP? Ottimizza la qualità del tuo carburante

- Quali sono le funzioni tecniche dei gas di trasporto nei VTD? Master Vapor Transport Deposition Control

- Perché il controllo preciso della temperatura è fondamentale per la superlega K439B? Trattamento termico di soluzione a 1160°C