I forni a induzione di grado industriale offrono un percorso verso la produzione di massa che le attrezzature di laboratorio non possono eguagliare. A differenza delle configurazioni a vuoto di laboratorio, questi forni consentono la fusione su larga scala in condizioni standard, utilizzando l'agitazione elettromagnetica per garantire l'omogeneità chimica richiesta per le leghe concentrate complesse a base di alluminio.

Spostare la produzione dagli ambienti a vuoto di laboratorio ai forni a induzione di grado industriale dimostra che le leghe complesse possono essere prodotte in condizioni standard. Questa transizione offre una superiore fattibilità economica e una produzione di massa scalabile senza sacrificare l'uniformità della lega.

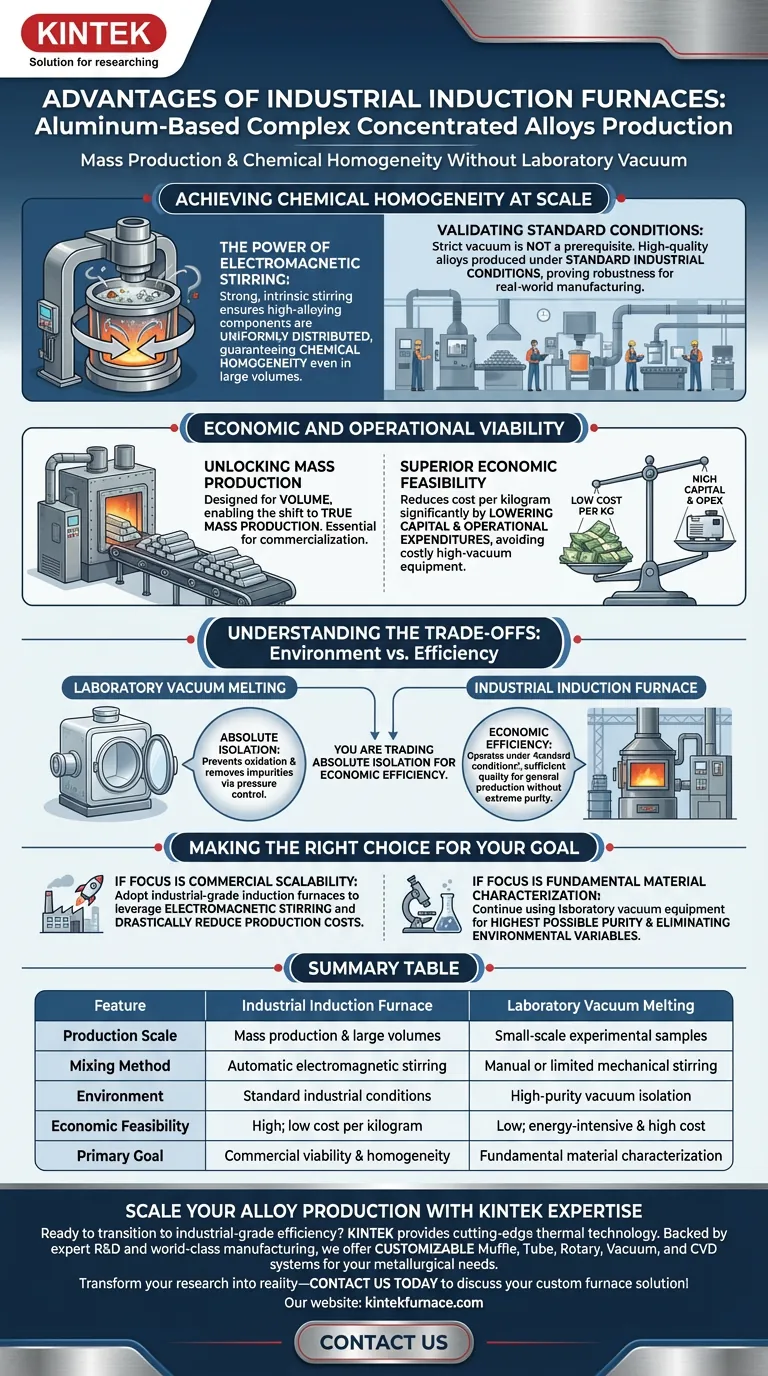

Ottenere l'omogeneità chimica su larga scala

Il potere dell'agitazione elettromagnetica

Una sfida fondamentale nella produzione di leghe concentrate complesse è garantire che i vari elementi di lega si mescolino perfettamente. I forni a induzione di grado industriale utilizzano l'induzione elettromagnetica per fornire un forte effetto di agitazione intrinseco all'interno della massa fusa.

Questa vigorosa agitazione assicura che i componenti ad alta lega siano distribuiti uniformemente in tutta la matrice di alluminio. Garantisce l'omogeneità chimica anche quando si lavorano volumi di metallo significativamente maggiori rispetto a quanto possono gestire le attrezzature di laboratorio.

Validazione delle condizioni standard

Storicamente, queste leghe erano limitate ad ambienti di laboratorio a vuoto ad alta purezza per prevenire la contaminazione. L'uso di forni di grado industriale dimostra che ambienti a vuoto rigorosi non sono un prerequisito per una produzione di successo.

Leghe di alta qualità possono essere prodotte in condizioni industriali standard. Questa intuizione rimuove una significativa barriera tecnica, dimostrando che il materiale è abbastanza robusto per gli ambienti di produzione del mondo reale.

Fattibilità economica e operativa

Sbloccare la produzione di massa

Le attrezzature a vuoto di laboratorio sono intrinsecamente limitate per dimensioni e produttività. I forni a induzione industriali sono progettati per i volumi, consentendo il passaggio da piccoli campioni sperimentali a una vera produzione di massa.

Questa capacità è essenziale per la commercializzazione di leghe concentrate complesse a base di alluminio. Trasforma il materiale da una curiosità di ricerca in un prodotto industriale valido.

Superiore fattibilità economica

Il funzionamento di apparecchiature di laboratorio ad alto vuoto è ad alta intensità energetica e costoso per unità di materiale prodotto. La fusione a induzione di grado industriale offre una superiore fattibilità economica riducendo il costo per chilogrammo della lega.

Utilizzando condizioni standard anziché ambienti a vuoto specializzati, i produttori possono ridurre significativamente le spese di capitale e operative.

Comprendere i compromessi

Ambiente vs. Efficienza

Mentre i forni industriali eccellono in scala e agitazione, operano in "condizioni standard" piuttosto che nell'ambiente incontaminato di un laboratorio a vuoto. Stai scambiando l'isolamento ambientale assoluto con l'efficienza economica.

La fusione a vuoto in laboratorio previene l'ossidazione e rimuove le impurità in modo più efficace attraverso il controllo della pressione. Tuttavia, il riferimento primario indica che per queste specifiche leghe a base di alluminio, il processo di induzione industriale fornisce una qualità sufficiente, rendendo l'estrema purezza di un vuoto di laboratorio non necessaria per la produzione generale.

Fare la scelta giusta per il tuo obiettivo

- Se il tuo obiettivo principale è la scalabilità commerciale: adotta forni a induzione di grado industriale per sfruttare l'agitazione elettromagnetica per l'omogeneità, riducendo drasticamente i costi di produzione.

- Se il tuo obiettivo principale è la caratterizzazione fondamentale dei materiali: continua a utilizzare attrezzature a vuoto di laboratorio per eliminare le variabili ambientali e mantenere i più alti livelli di purezza possibili.

La fusione a induzione industriale colma il divario tra laboratorio e fabbrica, rendendo le leghe di alluminio complesse una realtà commercialmente valida.

Tabella riassuntiva:

| Caratteristica | Forno a induzione industriale | Fusione a vuoto di laboratorio |

|---|---|---|

| Scala di produzione | Produzione di massa e grandi volumi | Piccoli campioni sperimentali |

| Metodo di miscelazione | Agitazione elettromagnetica automatica | Agitazione manuale o meccanica limitata |

| Ambiente | Condizioni industriali standard | Isolamento a vuoto ad alta purezza |

| Fattibilità economica | Alta; basso costo per chilogrammo | Bassa; ad alta intensità energetica e alto costo |

| Obiettivo primario | Fattibilità commerciale e omogeneità | Caratterizzazione fondamentale dei materiali |

Scala la tua produzione di leghe con l'esperienza KINTEK

Pronto a passare dagli esperimenti di laboratorio all'efficienza di grado industriale? KINTEK fornisce la tecnologia termica all'avanguardia di cui hai bisogno per avere successo. Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti metallurgici unici.

Sia che tu stia raffinando leghe concentrate complesse a base di alluminio o sviluppando nuovi materiali ad alta temperatura, i nostri forni ad alte prestazioni garantiscono omogeneità chimica ed eccellenza operativa.

Trasforma la tua ricerca in realtà: contattaci oggi per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Compositional Design, Microstructure, and Thermal Processing of Aluminum-Based Complex Concentrated Alloys. DOI: 10.3390/cryst15010088

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno a induzione sottovuoto ad alta temperatura nella sinterizzazione delle ceramiche non ossidiche?

- Quali due metodi di riscaldamento principali vengono utilizzati nella preparazione della polvere di magnesio ultrafine? Scegli il metodo giusto per il tuo processo

- Quale ruolo svolge l'attrezzatura per la fusione a induzione sotto vuoto nella preparazione delle leghe CrFeNi? Guida essenziale alla purezza

- Quale ruolo svolge un forno ad arco sotto vuoto nella fusione delle leghe Fe60Co15Ni15Cr10? Ottieni una uniformità superiore

- Cos'è la rifusione ad arco sotto vuoto (VAR) e qual è il suo scopo principale? Ottieni purezza e prestazioni superiori dei metalli

- Quale ruolo svolge un forno a induzione sottovuoto nella preparazione dell'acciaio per scafi a medio tenore di manganese?

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.

- Quali sono i vantaggi principali di un forno a induzione per la polvere di magnesio? Ottenere una resa 20 volte superiore