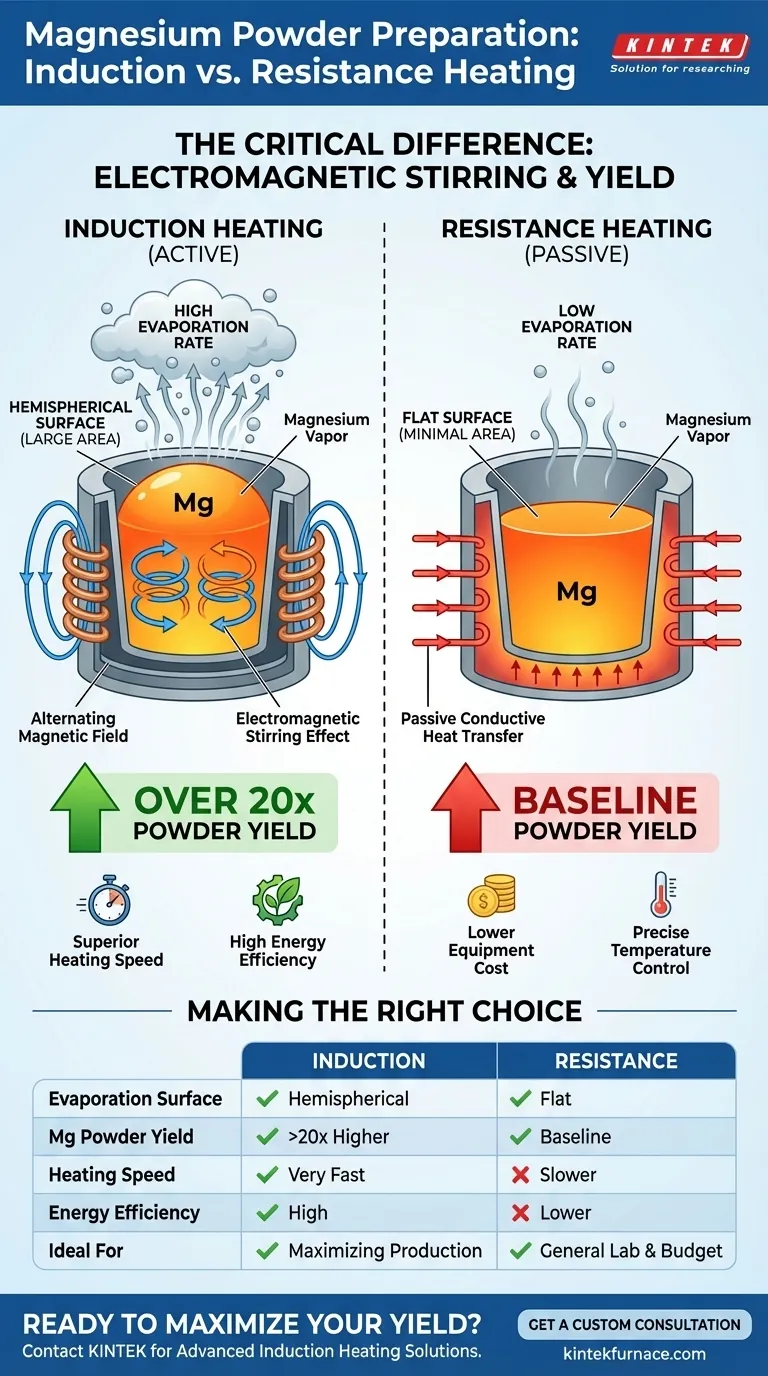

Per la preparazione della polvere di magnesio, il vantaggio principale di un forno a riscaldamento a induzione è la sua capacità di generare un effetto di mescolamento elettromagnetico all'interno del magnesio fuso. Questa azione rimodella la superficie del liquido in un emisfero, aumentando notevolmente l'area effettiva di evaporazione e incrementando la resa in polvere di oltre 20 volte rispetto a un forno a resistenza.

La scelta tra riscaldamento a induzione e a resistenza per questo processo non riguarda solo la temperatura; riguarda la fisica. Il riscaldamento a induzione manipola attivamente il materiale fuso per massimizzare l'efficienza di evaporazione, mentre il riscaldamento a resistenza è un metodo passivo che limita fondamentalmente la resa potenziale.

La Differenza Critica: Come il Metodo di Riscaldamento Influisce sull'Evaporazione

La vasta differenza nella resa in polvere dipende da come ciascun forno interagisce con il magnesio fuso. Questa interazione influenza direttamente la velocità con cui il magnesio può evaporare e quindi essere condensato in polvere.

L'Effetto di Mescolamento Elettromagnetico (Induzione)

Un forno a induzione funziona creando un potente campo magnetico alternato. Questo campo induce correnti parassite all'interno del magnesio conduttivo, generando calore direttamente all'interno del materiale.

Un cruciale risultato secondario di queste correnti è una forza fisica che mescola vigorosamente il metallo fuso.

Il Vantaggio Emisferico

Questo mescolamento elettromagnetico costringe la superficie del magnesio fuso a cambiare forma da un piano piatto a un emisfero.

Questa forma convessa ed emisferica ha un'area superficiale molto più ampia di una piatta per lo stesso volume di liquido. Ciò aumenta enormemente l'area disponibile per l'evaporazione, che è il fattore più importante per un'elevata resa in questo processo.

Riscaldamento Passivo (Resistenza)

Un forno a resistenza riscalda il crogiolo dall'esterno utilizzando elementi riscaldanti resistivi. Il calore viene quindi trasferito passivamente e per conduzione al magnesio all'interno.

Questo metodo non crea alcuna forza di mescolamento. La superficie del magnesio fuso rimane piatta, presentando la minima area superficiale possibile per l'evaporazione e quindi limitando l'intero processo.

Vantaggi Operativi Secondari del Riscaldamento a Induzione

Oltre all'effetto rivoluzionario sull'evaporazione, i forni a induzione offrono altri importanti vantaggi operativi.

Velocità di Riscaldamento Superiore

Il riscaldamento a induzione è incredibilmente veloce, consentendo al forno di raggiungere la temperatura desiderata in tempi molto brevi. Ciò migliora l'efficienza sperimentale e la produttività complessiva del processo.

Elevata Efficienza Energetica

Poiché il calore viene generato direttamente all'interno del magnesio stesso, pochissima energia viene sprecata nel riscaldare i componenti circostanti del forno o l'atmosfera. Questo riscaldamento mirato porta a un utilizzo dell'energia significativamente più elevato.

Comprendere i Compromessi: Quando Considerare un Forno a Resistenza

Nonostante i suoi chiari svantaggi per la produzione di polvere di magnesio, il forno a resistenza rimane uno strumento prezioso per altre applicazioni grazie ai suoi distinti vantaggi.

Costo Inferiore dell'Attrezzatura

I forni a resistenza hanno una struttura più semplice e utilizzano una tecnologia più matura. Ciò si traduce in costi di produzione, manutenzione e acquisizione iniziale sostanzialmente inferiori, rendendoli ideali per laboratori con budget limitati.

Controllo Preciso della Temperatura

Per esperimenti convenzionali che non si basano sulla dinamica dell'evaporazione, i forni a resistenza forniscono spesso un controllo della temperatura molto accurato e stabile. La velocità di riscaldamento può essere regolata con precisione per soddisfare profili sperimentali specifici.

Semplicità Operativa

La tecnologia alla base del riscaldamento a resistenza è ben consolidata e semplice. Questi forni sono tipicamente più facili da usare e non richiedono formazione specializzata, rendendoli adatti per l'uso generale di laboratorio.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno dovrebbe essere dettata interamente dall'obiettivo primario del tuo processo.

- Se il tuo obiettivo principale è massimizzare la resa e la produttività della polvere di magnesio: Il forno a riscaldamento a induzione è la scelta inequivocabilmente superiore grazie all'enorme aumento della resa dovuto all'effetto di mescolamento elettromagnetico.

- Se il tuo obiettivo principale è minimizzare la spesa iniziale di capitale: Un forno a resistenza offre il punto di ingresso più economico, ma devi essere preparato ad accettare un'efficienza di produzione drasticamente inferiore.

- Se il tuo obiettivo principale è il riscaldamento generale di laboratorio con controllo preciso: Per la maggior parte degli esperimenti di riscaldamento convenzionali, un forno a resistenza offre prestazioni, controllo e valore eccellenti.

In definitiva, comprendere la fisica sottostante della tua specifica applicazione è la chiave per selezionare lo strumento più efficace.

Tabella Riassuntiva:

| Caratteristica | Forno a Induzione | Forno a Resistenza |

|---|---|---|

| Superficie di Evaporazione | Emisferica (Ampia Area) | Piatta (Area Minima) |

| Resa Polvere di Mg | >20 volte Superiore | Baseline |

| Metodo di Riscaldamento | Interno, Diretto (Elettromagnetico) | Esterno, Passivo (Conduttivo) |

| Velocità di Riscaldamento | Molto Veloce | Più Lento |

| Efficienza Energetica | Alta | Inferiore |

| Ideale Per | Massimizzare la Produzione di Polvere | Riscaldamento Generale di Laboratorio, Applicazioni Attente al Budget |

Pronto a massimizzare la tua resa di polvere di magnesio con la tecnologia di riscaldamento a induzione?

In KINTEK, siamo specializzati nella progettazione e produzione di soluzioni avanzate di riscaldamento per laboratori. I nostri sistemi di riscaldamento a induzione sono progettati per fornire l'effetto di mescolamento elettromagnetico critico per ottenere tassi di evaporazione e rese di polvere ultra-elevati.

Perché scegliere KINTEK per le tue esigenze di lavorazione ad alta temperatura?

- Competenza: Supportati da R&S e produzione esperti, forniamo soluzioni su misura per sfide uniche di scienza dei materiali come la preparazione di polvere di magnesio.

- Gamma di Prodotti: Offriamo una gamma completa di forni ad alte prestazioni, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili in base ai tuoi specifici requisiti di processo.

Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia di riscaldamento a induzione può rivoluzionare l'efficienza e la produttività del tuo laboratorio. Raggiungiamo insieme i tuoi obiettivi.

➡️ Ottieni una Consulenza per Soluzioni Personalizzate Ora

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori