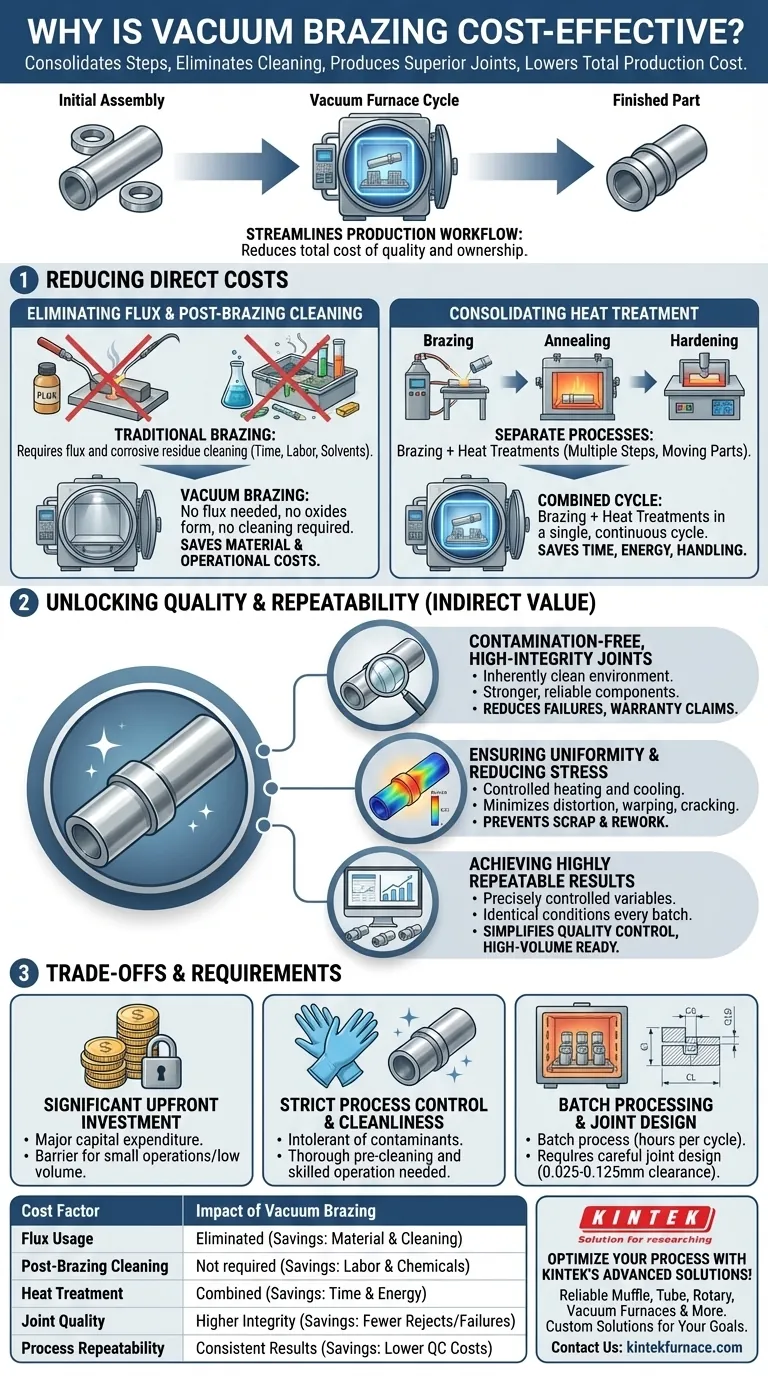

Nella sua essenza, la brasatura sotto vuoto è economicamente vantaggiosa perché consolida più fasi di produzione, elimina la necessità di costose pulizie post-processo e produce giunzioni di qualità eccezionalmente elevata che riducono i costosi scarti e i guasti. Questa combinazione di efficienza di processo e qualità superiore riduce il costo totale di produzione, specialmente per assemblaggi complessi o ad alto volume.

Il vero vantaggio economico della brasatura sotto vuoto non consiste solo nel risparmiare su materiali o manodopera. Consiste nello snellire l'intero flusso di lavoro di produzione, dall'assemblaggio iniziale alla parte finale e finita, riducendo così il costo totale di qualità e di proprietà.

In che modo la brasatura sotto vuoto riduce i costi diretti

Il risparmio sui costi più immediato deriva dal modo in cui l'ambiente a vuoto modifica fondamentalmente il processo di giunzione. Elimina fasi e materiali che sono requisiti standard in altri metodi.

Eliminazione del fondente e della pulizia post-brasatura

Nella brasatura tradizionale è necessario un agente chimico chiamato fondente per prevenire la formazione di ossidi sulle superfici metalliche durante il riscaldamento. Questo fondente lascia un residuo corrosivo che deve essere accuratamente rimosso dopo la brasatura, una fase che richiede tempo, manodopera e solventi chimici.

L'ambiente ad alto vuoto rimuove l'ossigeno, impedendo la formazione di ossidi in primo luogo. Ciò elimina completamente la necessità del fondente, risparmiando sia sul costo del materiale del fondente stesso sia sui notevoli costi operativi associati alla pulizia post-brasatura.

Consolidamento dei processi di trattamento termico

Molti componenti metallici ad alte prestazioni richiedono non solo la giunzione, ma anche successivi trattamenti termici come la ricottura, la tempra o la stabilizzazione per ottenere le loro proprietà meccaniche finali.

Un forno sottovuoto consente di combinare questi processi in un unico ciclo continuo. I pezzi possono essere brasati e poi immediatamente sottoposti a un ciclo di trattamento termico e raffreddamento controllato con precisione all'interno della stessa camera. Questo consolidamento consente di risparmiare enormi quantità di tempo, energia e costi di movimentazione dei materiali rispetto allo spostamento dei pezzi tra stazioni di brasatura e trattamento termico separate.

Il valore indiretto: sbloccare qualità e ripetibilità

Oltre ai risparmi diretti, la natura controllata della brasatura sotto vuoto produce pezzi di qualità superiore in modo più coerente, il che offre vantaggi economici significativi, anche se meno evidenti.

Creazione di giunzioni ad alta integrità e prive di contaminazione

L'ambiente a vuoto è intrinsecamente pulito, il che si traduce in giunzioni brillanti, lucide ed esteticamente perfette, prive di contaminazione. Ancora più importante, questa pulizia garantisce legami metallurgici superiori, portando a componenti più resistenti e affidabili. Questa qualità superiore riduce il tasso di guasti sul campo, reclami in garanzia e rilavorazioni.

Garanzia di uniformità e riduzione delle sollecitazioni

Un forno sottovuoto riscalda l'intero assemblaggio lentamente e uniformemente, quindi lo raffredda in modo altamente controllato. Questo processo minimizza le sollecitazioni residue all'interno del pezzo, che possono causare distorsioni, deformazioni o crepe. Mantenere l'integrità dimensionale e la resistenza del pezzo fin dall'inizio previene scarti o rilavorazioni costose in seguito.

Ottenere risultati altamente ripetibili

Ogni variabile critica nel ciclo di brasatura sotto vuoto — temperatura, tempo e livello di vuoto — è controllata con precisione dal computer. Questa automazione garantisce che ogni pezzo di un lotto, e ogni lotto successivo, venga lavorato in condizioni identiche. Questo elevato grado di ripetibilità è essenziale per la produzione ad alto volume, poiché minimizza la variazione e semplifica il controllo qualità.

Comprendere i compromessi e i requisiti

Sebbene sia molto efficace, la brasatura sotto vuoto non è la soluzione universale per ogni applicazione. La sua convenienza economica dipende dalla comprensione delle sue esigenze specifiche.

Investimento iniziale significativo

I forni sottovuoto di alta qualità rappresentano una spesa in conto capitale considerevole. Il costo dell'attrezzatura può rappresentare una barriera significativa per le operazioni più piccole o per i cicli di produzione a basso volume.

Controllo rigoroso del processo e pulizia

Il processo è intollerante ai contaminanti. Una brasatura sottovuoto di successo richiede una pulizia preliminare estremamente accurata dei pezzi, ambienti di assemblaggio puliti e operatori qualificati per gestire le attrezzature. Qualsiasi errore in queste fasi preparatorie può compromettere l'intero lotto.

Lavorazione a lotti e progettazione delle giunzioni

La brasatura sotto vuoto è un processo a lotti. L'intero ciclo di riscaldamento, mantenimento e raffreddamento può richiedere diverse ore, il che potrebbe essere meno efficiente dei metodi continui per alcuni flussi di lavoro. Inoltre, richiede un'attenta progettazione della giunzione, con tolleranze tipiche comprese tra 0,025 mm e 0,125 mm, per garantire la corretta azione capillare della lega di brasatura.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la brasatura sotto vuoto è la scelta giusta, allinea i suoi punti di forza con il tuo obiettivo di produzione principale.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi complessi: la brasatura sotto vuoto è eccezionalmente conveniente grazie alla sua capacità di eseguire giunzioni multiple e trattamenti termici in un unico ciclo ripetibile.

- Se il tuo obiettivo principale è la qualità dei componenti mission-critical: il processo fornisce giunzioni superiori e prive di contaminazione con uno stress residuo minimo, riducendo il costo a lungo termine dei guasti e garantendo l'affidabilità.

- Se il tuo obiettivo principale è il lavoro a basso volume o la prototipazione rapida: l'elevato investimento di capitale e i requisiti di configurazione possono rendere altri metodi, come la brasatura a torcia o a induzione, una scelta più pratica ed economica.

In definitiva, la convenienza economica della brasatura sotto vuoto si realizza valutando l'intero ciclo di vita produttivo, non solo il costo di una singola operazione.

Tabella riassuntiva:

| Fattore di costo | Impatto della brasatura sotto vuoto |

|---|---|

| Uso del fondente | Eliminato, risparmiando sui costi di materiale e pulizia |

| Pulizia post-brasatura | Non richiesta, riducendo spese di manodopera e chimiche |

| Trattamento termico | Combinato con la brasatura in un unico ciclo, risparmiando tempo ed energia |

| Qualità della giunzione | Integrità superiore, meno scarti e guasti |

| Ripetibilità del processo | Risultati coerenti, riduzione dei costi di controllo qualità |

Ottimizza il tuo processo produttivo con le soluzioni avanzate per forni ad alta temperatura di KINTEK! Sfruttando eccellenti capacità di R&S e produzione interna, forniamo diversi laboratori con attrezzature affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ottenere risparmi sui costi e risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura