In sostanza, la tempra sottovuoto è più rapida perché il suo ambiente controllato consente cicli di riscaldamento e raffreddamento più rapidi ed efficienti rispetto ai metodi tradizionali basati sull'atmosfera. Il processo utilizza un forno specializzato per gestire con precisione la temperatura senza l'interferenza dell'ossigeno, il che snellisce fondamentalmente l'intera operazione dall'inizio alla fine.

La vera velocità della tempra sottovuoto non deriva solo da un ciclo del forno più rapido, ma dalla quasi eliminazione delle fasi di post-elaborazione. Prevenendo l'ossidazione superficiale e minimizzando la distorsione, accorcia l'intero flusso di lavoro di produzione, consegnando un pezzo finito più rapidamente.

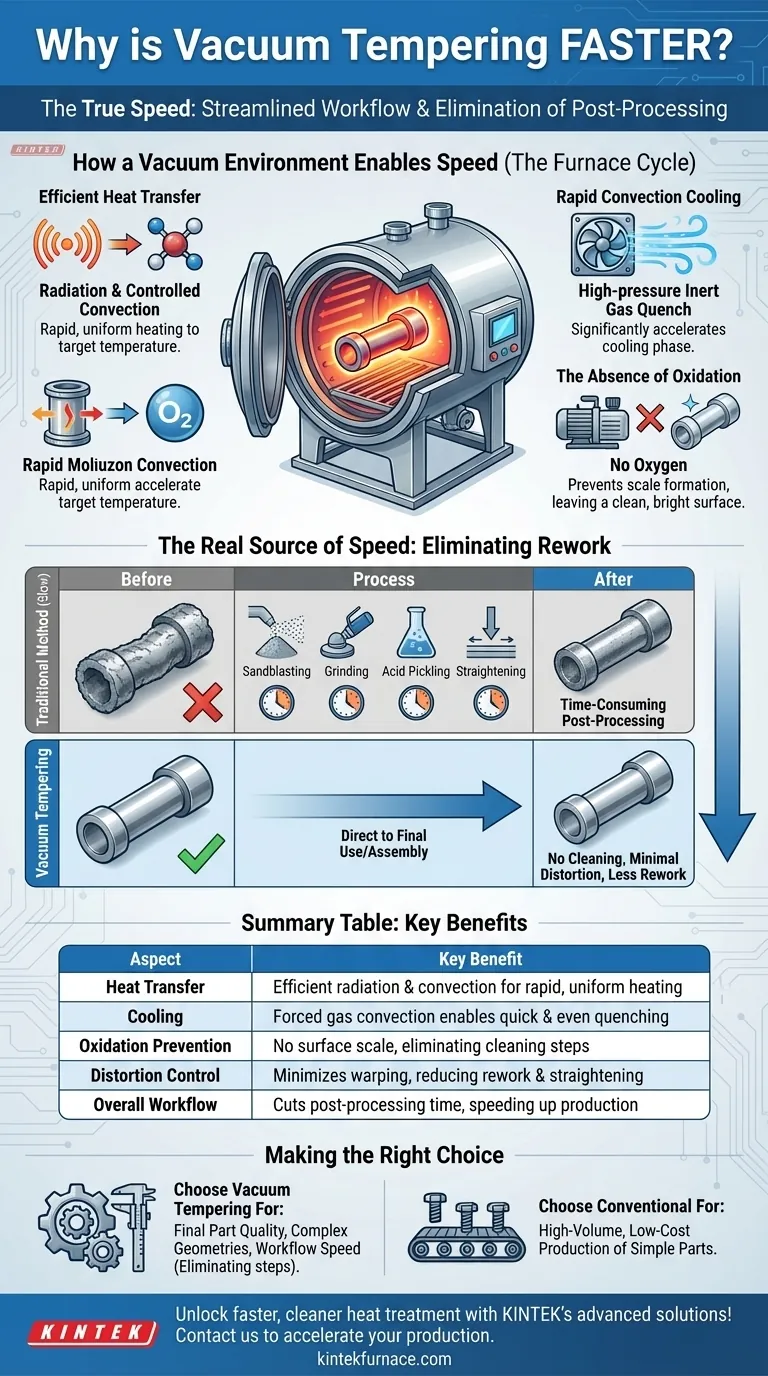

Come un ambiente sottovuoto abilita la velocità

Le proprietà uniche del vuoto sono centrali per l'efficienza del processo. Rimuovendo l'aria e altri gas, il forno ottiene un controllo preciso su ogni variabile, influenzando direttamente la velocità e la qualità della tempra.

Trasferimento di calore efficiente

In un forno sottovuoto, il calore viene trasferito principalmente per irraggiamento, che è altamente efficiente e uniforme. Per cicli di riscaldamento ancora più rapidi, il forno può essere riempito con un gas inerte ad alta purezza, come l'azoto, per introdurre una convezione controllata, garantendo che il pezzo raggiunga la temperatura target rapidamente e uniformemente.

Raffreddamento rapido per convezione

La fase di raffreddamento, o tempra, è significativamente accelerata. Dopo la sosta di tempra, un flusso ad alta pressione di gas inerte viene fatto circolare da una potente ventola all'interno della camera. Questo processo di convezione forzata rimuove il calore molto più rapidamente e uniformemente che semplicemente lasciando raffreddare un pezzo all'aria aperta, accorciando drasticamente il tempo di ciclo.

L'assenza di ossidazione

Forse il maggior risparmio di tempo è la mancanza di ossigeno. I forni tradizionali causano la formazione di uno strato di ossido, o "scaglia", sulla superficie dell'acciaio. Un ambiente sottovuoto previene completamente questo, lasciando il pezzo con una superficie pulita, brillante e inalterata.

La vera fonte di velocità: eliminare la rilavorazione

Il vantaggio di velocità della tempra sottovuoto si estende ben oltre il forno stesso. La qualità dell'output riduce o elimina direttamente intere fasi dei flussi di lavoro di produzione tradizionali.

Nessuna necessità di pulizia superficiale

Poiché i pezzi emergono da un forno sottovuoto puliti e privi di scaglia, i successivi processi di pulizia diventano superflui. Fasi lunghe e laboriose come la sabbiatura, la molatura o il decapaggio acido sono completamente evitate, accorciando il percorso verso un componente finito.

Distorsione minima e rilavorazione

Il riscaldamento uniforme e il raffreddamento controllato e omogeneo minimizzano le sollecitazioni interne che causano la deformazione o la distorsione dei pezzi. Questa elevata stabilità dimensionale significa che si dedica meno tempo a costose e difficili operazioni di raddrizzatura o alla rilavorazione dei pezzi per riportarli in tolleranza.

Comprendere i compromessi

Sebbene rapida e precisa, la tempra sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Tempo di ciclo vs. produzione complessiva

Un singolo ciclo di forno sottovuoto è altamente efficiente, ma è un processo a lotti. Per la produzione di massa di pezzi molto semplici e a basso costo, un forno a nastro continuo che opera in atmosfera standard può offrire una produzione complessiva maggiore, anche se i singoli pezzi richiedono più finitura.

Investimento iniziale più elevato

La tecnologia del forno sottovuoto è sofisticata e rappresenta un significativo investimento di capitale rispetto ai forni convenzionali. Il costo è giustificato per componenti di alto valore dove qualità, precisione e una finitura pulita sono non negoziabili.

Idoneità per materiali specifici

Il processo è ideale per acciai rapidi, acciai per utensili e leghe speciali sensibili alla decarburazione superficiale e all'ossidazione. Per acciai al carbonio semplici dove la finitura superficiale non è critica, i benefici potrebbero non superare il costo operativo più elevato.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto metodo di tempra dipende interamente dai requisiti del tuo componente e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è la qualità finale del pezzo e geometrie complesse: La tempra sottovuoto è la scelta superiore, poiché offre una finitura superficiale eccezionale e un'accuratezza dimensionale che riduce il costo totale di produzione.

- Se il tuo obiettivo principale è la velocità complessiva del flusso di lavoro: Scegli la tempra sottovuoto quando l'eliminazione delle fasi di post-elaborazione come la disincrostazione e la raddrizzatura fornisce il risparmio di tempo più significativo per il tuo progetto.

- Se il tuo obiettivo principale è la produzione ad alto volume e basso costo: Un forno continuo convenzionale può essere più economico per pezzi semplici dove l'ossidazione superficiale può essere tollerata o facilmente rimossa.

In definitiva, scegliere il giusto metodo di trattamento termico significa allineare le capacità del processo con i tuoi specifici requisiti di qualità ed efficienza.

Tabella riassuntiva:

| Aspetto | Beneficio chiave |

|---|---|

| Trasferimento di calore | Irraggiamento e convezione efficienti per un riscaldamento rapido e uniforme |

| Raffreddamento | La convezione forzata di gas permette una tempra rapida e uniforme |

| Prevenzione dell'ossidazione | Nessuna scaglia superficiale, eliminando le fasi di pulizia |

| Controllo della distorsione | Minimizza la deformazione, riducendo la rilavorazione e la raddrizzatura |

| Flusso di lavoro complessivo | Riduce i tempi di post-elaborazione, accelerando la produzione |

Sblocca un trattamento termico più veloce e pulito con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un adattamento preciso alle tue esigenze uniche, aumentando l'efficienza e la qualità. Contattaci oggi per discutere come la nostra tecnologia di tempra sottovuoto può accelerare la tua produzione e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Dove vengono utilizzati i forni sottovuoto? Applicazioni critiche nell'aerospaziale, nel settore medico e nell'elettronica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase