In sintesi, il vantaggio principale di un forno a vuoto è la sua capacità di creare un ambiente chimicamente puro per il trattamento termico. Rimuovendo aria e altri gas, previene reazioni chimiche indesiderate come l'ossidazione e la contaminazione, consentendo un controllo impareggiabile sulle proprietà finali e sulla finitura superficiale di un materiale.

Mentre i forni convenzionali si limitano ad applicare calore, un forno a vuoto fornisce un ambiente meticolosamente controllato. Questo trasforma il trattamento termico da un processo di forza bruta a uno strumento di precisione, essenziale per la produzione di componenti ad alte prestazioni dove l'integrità del materiale non può essere compromessa.

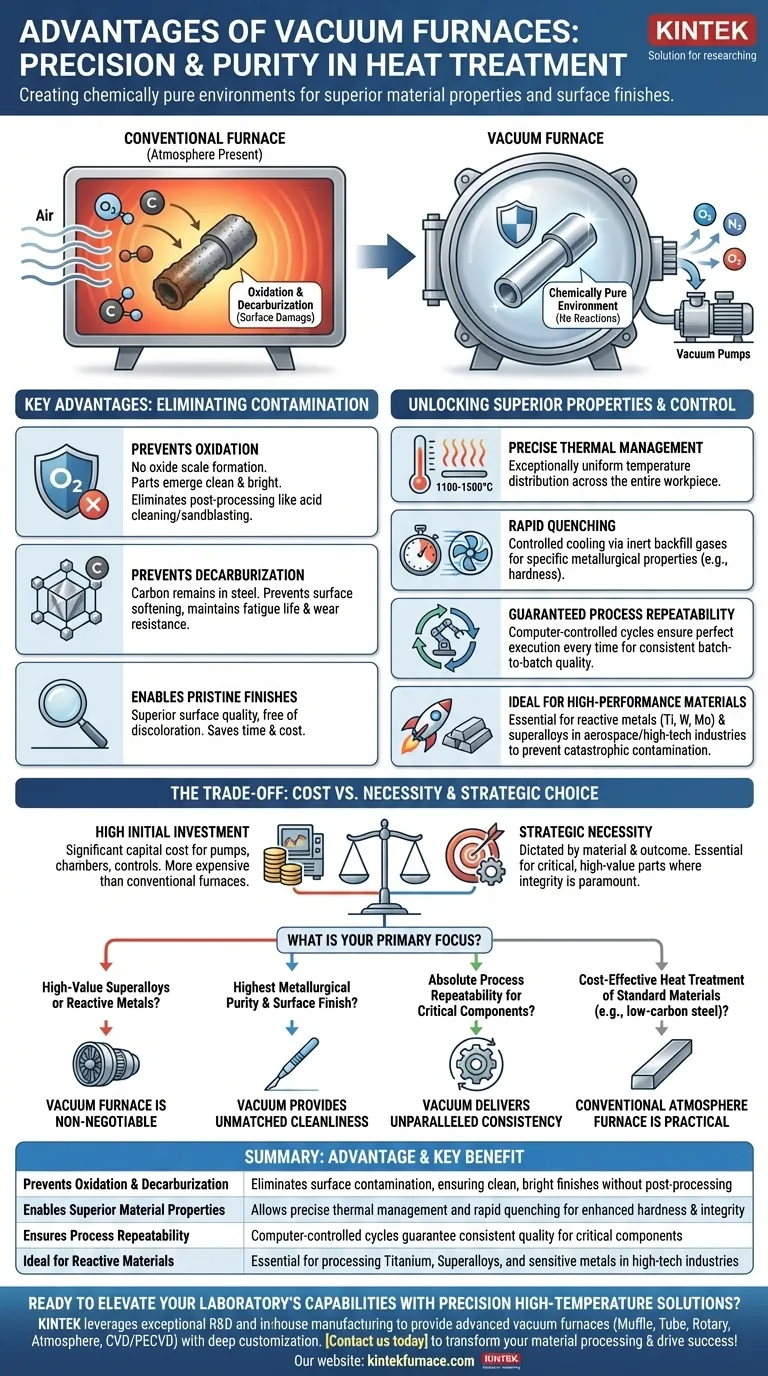

Il Principio Fondamentale: Eliminazione della Contaminazione Atmosferica

Il vantaggio fondamentale di un forno a vuoto deriva da ciò che esso rimuove: l'atmosfera. Questo atto apparentemente semplice ha profonde implicazioni per la lavorazione dei materiali.

Prevenzione dell'Ossidazione e della Decarburazione

Ad alte temperature, l'ossigeno nell'aria reagisce aggressivamente con la maggior parte dei metalli, formando uno strato di scaglia di ossido. Questa ossidazione può rovinare la finitura superficiale e l'accuratezza dimensionale di un componente.

Allo stesso modo, il carbonio all'interno delle leghe d'acciaio può reagire con i gas atmosferici, un processo chiamato decarburazione. Ciò impoverisce il carbonio dalla superficie, ammorbidendo il materiale e riducendo la sua vita a fatica e la resistenza all'usura. Un vuoto elimina i gas responsabili di queste reazioni distruttive.

Consentire Finiture Superficiali Impeccabili

Prevenendo l'ossidazione, i pezzi escono da un forno a vuoto puliti, brillanti e privi di scolorimento. Questo spesso elimina la necessità di passaggi di post-lavorazione come la pulizia acida, la sabbiatura o la lavorazione meccanica, risparmiando tempo e costi.

Sbloccare Proprietà dei Materiali Superiori e Controllo del Processo

Rimuovere l'atmosfera è il primo passo. Il secondo è sfruttare quell'ambiente controllato per ottenere risultati superiori che sono difficili o impossibili da raggiungere nei forni convenzionali.

Gestione Termica Precisa e Uniforme

I forni a vuoto offrono una distribuzione della temperatura eccezionalmente uniforme, spesso entro un intervallo molto ristretto (es. 1100-1500°C), garantendo che l'intero pezzo riceva lo stesso trattamento termico.

Permettono anche una tempra rapida (raffreddamento) utilizzando gas inerti di riempimento. Questo raffreddamento controllato è fondamentale per ottenere specifiche proprietà metallurgiche, come la durezza negli acciai per utensili.

Ripetibilità del Processo Garantita

I moderni forni a vuoto sono controllati da computer, consentendo cicli metallurgici precisi e altamente ripetibili. Ogni parametro — dal livello di vuoto alle velocità di riscaldamento e alla velocità di tempra — viene programmato ed eseguito perfettamente ogni volta, garantendo una qualità costante da lotto a lotto.

Ideale per Materiali ad Alte Prestazioni e Reattivi

Alcuni materiali sono impossibili da processare correttamente in presenza di aria. Metalli reattivi come titanio, tungsteno e molibdeno, così come le superleghe utilizzate nell'industria aerospaziale, richiedono il vuoto per prevenire contaminazioni catastrofiche e preservare le loro proprietà uniche.

Analizzare i Compromessi: Costo vs. Necessità

Sebbene i vantaggi siano significativi, un forno a vuoto non è sempre lo strumento giusto per il lavoro. Una valutazione oggettiva richiede la comprensione dei suoi limiti.

L'Elevato Investimento Iniziale

I forni a vuoto sono macchine complesse che rappresentano un investimento di capitale significativo. Le pompe, le camere e i sistemi di controllo li rendono notevolmente più costosi rispetto a molti forni ad atmosfera convenzionali.

Valutare la Propria Esigenza Specifica

La necessità di un forno a vuoto è dettata interamente dal materiale e dal risultato richiesto. Per la ricottura generica di acciaio a basso tenore di carbonio non critico, i benefici potrebbero non giustificare la spesa. Un operatore deve valutare attentamente se il rischio di ossidazione o la necessità di perfetta ripetibilità superano il costo più elevato.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della giusta tecnologia di forno è una decisione strategica basata sui tuoi obiettivi specifici e sui requisiti dei materiali.

- Se il tuo obiettivo principale è la lavorazione di superleghe o metalli reattivi di alto valore: Un forno a vuoto è non negoziabile per prevenire la contaminazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è ottenere la massima purezza metallurgica e finitura superficiale: L'ambiente sotto vuoto controllato fornisce una pulizia ineguagliabile e previene difetti superficiali.

- Se il tuo obiettivo principale è la ripetibilità assoluta del processo per componenti critici: I cicli termici controllati da computer in un forno a vuoto offrono una coerenza impareggiabile.

- Se il tuo obiettivo principale è il trattamento termico economicamente vantaggioso di materiali standard: Un forno ad atmosfera convenzionale è spesso la soluzione più pratica ed economica.

Comprendendo questi vantaggi e compromessi fondamentali, puoi determinare con sicurezza se un forno a vuoto è l'investimento strategico giusto per i tuoi specifici obiettivi di lavorazione.

Tabella riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Previene Ossidazione e Decarburazione | Elimina la contaminazione superficiale, garantendo finiture pulite e brillanti senza post-lavorazione |

| Consente Proprietà dei Materiali Superiori | Permette una gestione termica precisa e una tempra rapida per maggiore durezza e integrità |

| Garantisce la Ripetibilità del Processo | I cicli controllati da computer garantiscono una qualità costante per componenti critici |

| Ideale per Materiali Reattivi | Essenziale per la lavorazione di titanio, superleghe e altri metalli sensibili nell'industria aerospaziale e high-tech |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni di precisione ad alta temperatura? KINTEK sfrutta eccezionali attività di ricerca e sviluppo e produzione interna per fornire forni a vuoto avanzati, inclusi i nostri forni a muffola, a tubo, rotanti e ad atmosfera, nonché sistemi CVD/PECVD. Grazie a una profonda personalizzazione, adattiamo le nostre soluzioni per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni superiori, ripetibilità e risparmio sui costi. Contattaci oggi stesso per discutere come la nostra esperienza può trasformare la lavorazione dei tuoi materiali e guidare il tuo successo!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore