In breve, un forno di sinterizzazione sotto vuoto fornisce un ambiente di lavorazione di purezza e controllo ineguagliabili. Rimuovendo i gas atmosferici, previene l'ossidazione e la contaminazione, il che consente la creazione di prodotti finali più puliti, più brillanti e più densi con proprietà del materiale altamente coerenti e ripetibili.

Il vantaggio principale di un forno a vuoto non è semplicemente l'assenza di aria, ma il controllo attivo che garantisce sulla trasformazione del materiale. Rimuove un'intera categoria di variabili — reazioni atmosferiche e impurità — consentendo un livello di precisione e qualità che è spesso irraggiungibile con altri metodi.

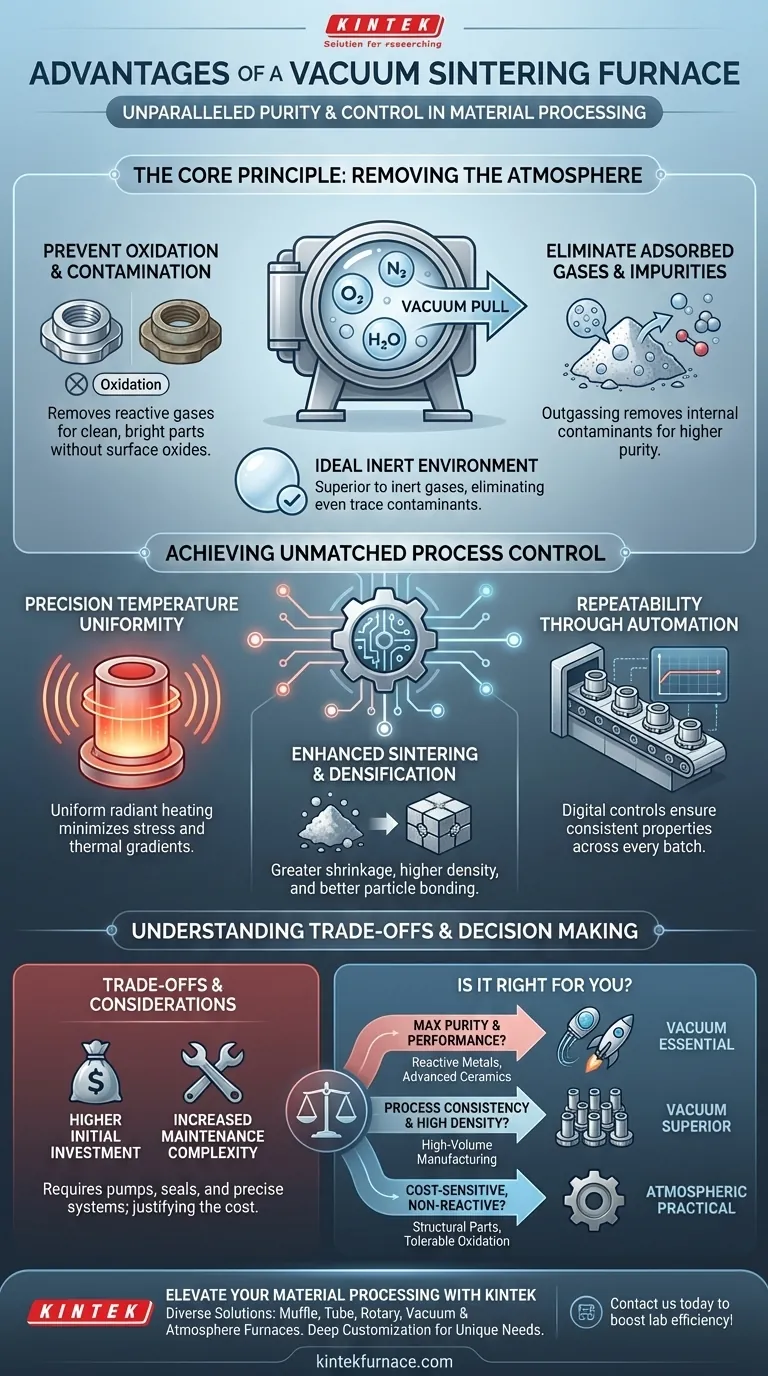

Il Principio Fondamentale: Rimozione dell'Atmosfera

Il "vuoto" in un forno a vuoto è la sua caratteristica più distintiva. La creazione di questo vuoto non è un passo passivo; è un processo attivo che cambia fondamentalmente l'ambiente di sinterizzazione e sblocca diversi vantaggi chiave.

Prevenzione dell'Ossidazione e della Contaminazione

In un forno tradizionale, l'aria ambiente — ricca di ossigeno, azoto e vapore acqueo — reagisce con il materiale ad alte temperature. Questo provoca ossidazione e altre reazioni chimiche indesiderate, che possono compromettere l'integrità del materiale e la finitura superficiale.

Un forno a vuoto rimuove fisicamente questi gas reattivi. Questo crea un ambiente privo di contaminazione, con il risultato di parti pulite e luminose che non richiedono successiva pulizia e sono prive di ossidi superficiali.

Eliminazione di Gas Adsorbiti e Impurità

I vantaggi vanno oltre la prevenzione delle reazioni superficiali. Il vuoto estrae attivamente gas adsorbiti e impurità volatili dall'interno del materiale in polvere stesso.

Questo processo, noto come degassaggio, rimuove i contaminanti che altrimenti sarebbero intrappolati durante la densificazione, portando a un prodotto finale con maggiore purezza e meno difetti interni.

Creazione di un Ambiente Inerte Ideale

Mentre alcuni processi utilizzano gas inerti come l'argon per spostare l'ossigeno, il vuoto è spesso considerato l'atmosfera inerte più ideale. Anche i gas in bottiglia ad alta purezza possono contenere tracce di contaminanti.

Il vuoto elimina questo rischio, rendendolo la scelta superiore per la lavorazione di materiali altamente reattivi o per applicazioni che richiedono la massima purezza assoluta.

Raggiungimento di un Controllo di Processo Ineguagliabile

Rimuovendo la variabile imprevedibile dei gas atmosferici, i forni a vuoto consentono un grado eccezionale di controllo sui due fattori più critici nella sinterizzazione: la temperatura e la trasformazione del materiale.

Uniformità di Temperatura di Precisione

Nel vuoto, il trasferimento di calore avviene principalmente per irraggiamento. Ciò consente un riscaldamento estremamente uniforme su tutta la parte, minimizzando il rischio di punti caldi o gradienti termici che possono causare stress e difetti.

I moderni forni a vuoto utilizzano sistemi di controllo digitali avanzati per garantire che questa temperatura non sia solo uniforme ma anche precisamente e ripetutamente gestita durante l'intero ciclo.

Sinterizzazione e Densificazione Migliorate

La rimozione dei gas intrappolati facilita significativamente la fase finale della sinterizzazione. Senza la pressione interna del gas che resiste alla compressione, il materiale può raggiungere un maggiore ritiro e una maggiore densità finale.

Per la sinterizzazione in fase liquida, le superfici pulite e prive di ossido delle particelle di polvere favoriscono anche una migliore bagnabilità, portando a un legame più forte e uniforme.

Ripetibilità Attraverso l'Automazione

La combinazione di un ambiente controllato e di una gestione digitale precisa rende il processo di sinterizzazione sotto vuoto altamente ripetibile.

Una volta programmato un ciclo, può essere eseguito in modo identico volta dopo volta. Questo garantisce che ogni parte in un lotto, e ogni lotto nel tempo, abbia le stesse proprietà metallurgiche consistenti.

Comprendere i Compromessi

Sebbene potenti, i forni a vuoto sono una tecnologia specializzata con il proprio insieme di considerazioni. L'obiettività richiede di riconoscere i loro limiti.

Investimento Iniziale Maggiore

I forni a vuoto, con le loro pompe, guarnizioni e sistemi di controllo richiesti, rappresentano un investimento di capitale significativo rispetto ai forni atmosferici convenzionali. Il costo deve essere giustificato dalla necessità di elevata purezza o prestazioni.

Maggiore Complessità di Manutenzione

Mantenere un vuoto spinto richiede un sistema di pompe robuste, guarnizioni ad alta integrità e strumentazione precisa. Ciò aggiunge uno strato di complessità e costi di manutenzione che non è presente con design di forno più semplici.

Non una Soluzione Universale

Per molti materiali non reattivi o applicazioni in cui una piccola ossidazione è accettabile, i benefici del vuoto potrebbero non superare il costo e la complessità aggiuntivi. Un forno atmosferico tradizionale è spesso una scelta più pratica ed economica per questi scenari.

Un Forno a Vuoto è Giusto per la Tua Applicazione?

La scelta della giusta tecnologia del forno dipende interamente dai tuoi requisiti materiali e obiettivi di produzione.

- Se il tuo obiettivo principale è la massima purezza e prestazioni: La sinterizzazione sotto vuoto è essenziale per metalli reattivi (come il titanio), ceramiche avanzate, impianti medici e componenti elettronici dove qualsiasi contaminazione degrada le proprietà.

- Se il tuo obiettivo principale è la coerenza del processo e l'alta densità: Il vuoto è la scelta superiore per la produzione ad alto volume dove la minima variazione da lotto a lotto e la massima resistenza sono critiche.

- Se il tuo obiettivo principale sono componenti non reattivi e sensibili al costo: Un forno atmosferico convenzionale è probabilmente la soluzione più pratica ed economica per materiali come le parti strutturali a base di ferro dove una certa ossidazione superficiale è tollerabile.

In definitiva, investire nella tecnologia del vuoto è una decisione che privilegia il controllo e la purezza sopra ogni altra cosa.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Previene Ossidazione e Contaminazione | Rimuove i gas reattivi per parti pulite e luminose senza ossidi superficiali. |

| Elimina Gas Adsorbiti e Impurità | Il degassaggio rimuove i contaminanti interni, aumentando la purezza e riducendo i difetti. |

| Garantisce Uniformità di Temperatura di Precisione | Il riscaldamento basato sull'irraggiamento fornisce una distribuzione uniforme del calore, minimizzando lo stress. |

| Migliora la Sinterizzazione e la Densificazione | Promuove un maggiore ritiro e una maggiore densità con una migliore adesione delle particelle. |

| Offre Elevata Ripetibilità Attraverso l'Automazione | I controlli digitali garantiscono proprietà metallurgiche consistenti tra i lotti. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Sia che tu stia lavorando con metalli reattivi, ceramiche avanzate o che tu abbia bisogno di risultati ad alta densità, i nostri forni di sinterizzazione sotto vuoto offrono controllo e coerenza ineguagliabili. Contattaci oggi per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e aumentare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un ambiente ad alto vuoto per la sinterizzazione di compositi Cu/Ti3SiC2/C/MWCNTs? Ottenere la purezza del materiale

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco