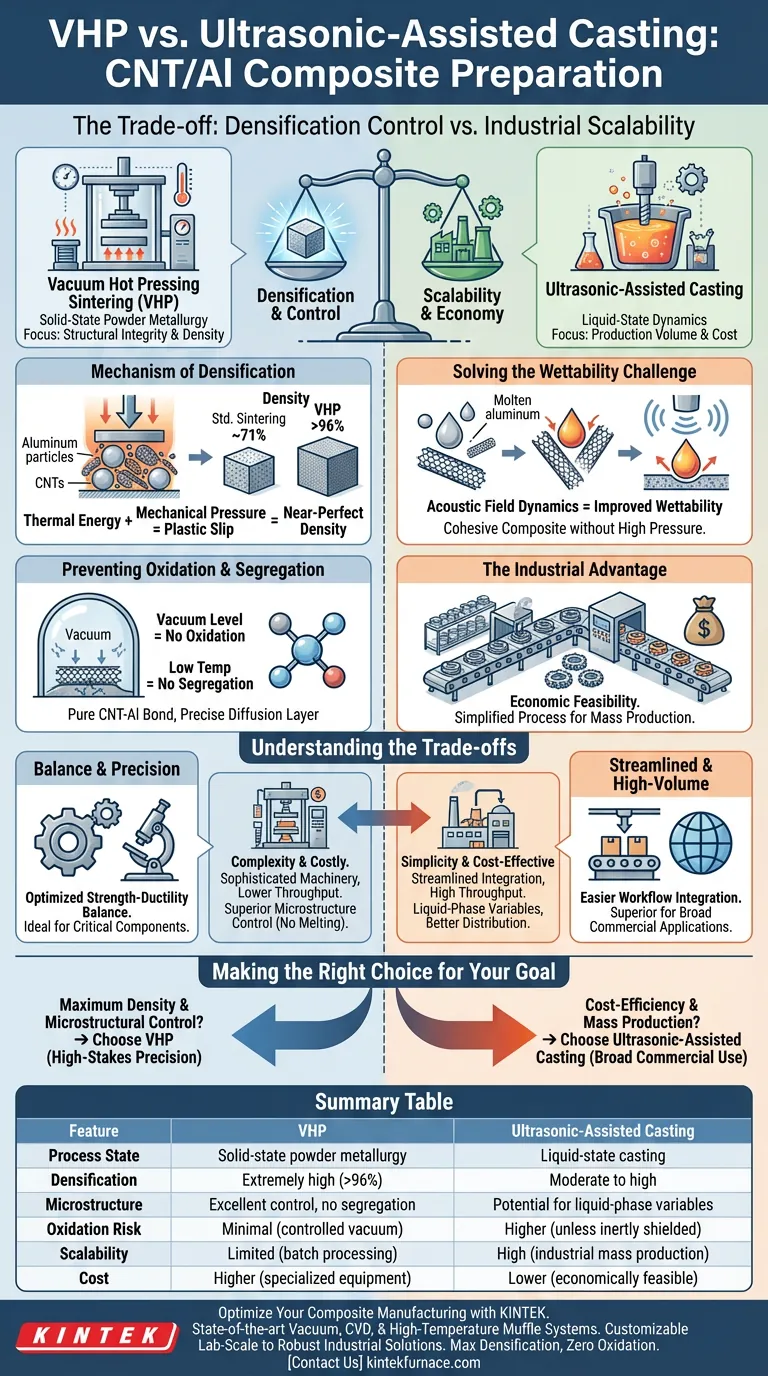

La distinzione principale risiede nel compromesso tra il controllo della densificazione e la scalabilità industriale. La sinterizzazione a pressatura a caldo sotto vuoto (VHP) è un processo di metallurgia delle polveri che ottiene una densificazione superiore e previene l'ossidazione attraverso un ambiente sottovuoto controllato, rendendolo preciso ma costoso. Al contrario, la colata assistita da ultrasuoni sfrutta la dinamica del campo acustico per risolvere i problemi di bagnabilità, offrendo un percorso molto più conveniente e scalabile per la produzione di massa.

La divergenza fondamentale è che la VHP eccelle nel raggiungere una densità quasi perfetta e nel controllare le interfacce microstrutturali in uno stato solido, mentre la colata assistita da ultrasuoni risolve le sfide economiche e di scalabilità richieste per la produzione industriale.

Ottenere un'elevata densità con la pressatura a caldo sotto vuoto

La pressatura a caldo sotto vuoto è una tecnica "allo stato solido". Dà priorità all'integrità strutturale del composito evitando la fase liquida della matrice metallica.

Il meccanismo di densificazione

La VHP integra energia termica e pressione meccanica all'interno di un'unica camera sottovuoto. Applicando pressione simultaneamente al calore, il processo induce lo scorrimento plastico nelle particelle della lega di alluminio.

Questa forza meccanica riorganizza le particelle di rinforzo (CNT), espellendo forzatamente i pori interni. Mentre la sinterizzazione sottovuoto standard potrebbe raggiungere solo circa il 71% di densità, la VHP può portare la densità del composito a oltre il 96%, avvicinandosi a uno stato completamente denso.

Prevenire l'ossidazione e la segregazione

Poiché la VHP opera a temperature ben al di sotto del punto di fusione del metallo, evita la segregazione di composizione che spesso si verifica durante la fusione.

Inoltre, il livello di vuoto controllato è fondamentale per i compositi di alluminio. Previene l'ossidazione interfaciale, garantendo che il legame tra i nanotubi di carbonio (CNT) e la matrice di alluminio (Al) rimanga puro e forte.

Bilanciare le proprietà dei materiali

Questo metodo consente agli ingegneri di bilanciare con precisione resistenza e duttilità. Controllando temperatura e pressione, si può gestire lo spessore dello strato di diffusione, ottimizzando le prestazioni meccaniche del composito finale.

Scalabilità tramite colata assistita da ultrasuoni

La colata assistita da ultrasuoni adotta un approccio diverso, concentrandosi sulla dinamica del metallo liquido per facilitare il volume di produzione.

Risolvere la sfida della bagnabilità

Una delle parti più difficili nel combinare CNT con alluminio è la "bagnabilità": far aderire il metallo liquido ai nanotubi di carbonio.

Questo metodo utilizza la dinamica del campo acustico. Le vibrazioni ultrasoniche migliorano il contatto di bagnatura tra l'alluminio fuso e i nanotubi, garantendo un composito coeso senza la necessità di compattazione ad alta pressione.

Il vantaggio industriale

Il vantaggio principale di questo metodo è la fattibilità economica. Il processo produttivo è significativamente meno complesso della metallurgia delle polveri.

Fornisce un percorso industriale scalabile, consentendo la creazione di materiali compositi ad alte prestazioni senza i costi estremi associati alle camere sottovuoto e ai sistemi idraulici ad alta pressione.

Comprendere i compromessi

Sebbene entrambi i metodi mirino a creare compositi CNT/Al ad alte prestazioni, servono vincoli ingegneristici diversi.

Complessità vs. Semplicità

La VHP è intrinsecamente complessa. Richiede macchinari sofisticati per mantenere il vuoto applicando tonnellate di pressione. Questa complessità si traduce in costi operativi più elevati e minore produttività.

La colata ultrasonica è semplificata. Si integra più facilmente nei flussi di lavoro di colata esistenti, rendendola la scelta migliore per la produzione di grandi volumi.

Limitazioni allo stato solido vs. stato liquido

La VHP offre un controllo superiore sulla microstruttura perché il metallo non si fonde mai. Questo è ideale per componenti critici in cui la segregazione non può essere tollerata.

Tuttavia, la colata coinvolge una fase liquida. Sebbene l'assistenza ultrasonica migliori la distribuzione, la gestione della fisica del metallo fuso introduce variabili meno presenti nel processo VHP allo stato solido.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il metodo di produzione appropriato per la tua applicazione di compositi CNT/Al:

- Se il tuo obiettivo principale è la massima densità e il controllo microstrutturale: Scegli la pressatura a caldo sotto vuoto. La capacità di escludere i pori tramite pressione meccanica e prevenire l'ossidazione sottovuoto garantisce la massima integrità del materiale possibile, nonostante il costo più elevato.

- Se il tuo obiettivo principale è l'efficienza dei costi e la produzione di massa: Scegli la colata assistita da ultrasuoni. L'uso di campi acustici risolve il problema critico della bagnabilità mantenendo un processo sufficientemente semplice per l'applicazione industriale scalabile.

In definitiva, utilizzare la VHP per componenti di precisione ad alto rischio e riservare la colata ultrasonica per applicazioni commerciali più ampie in cui il volume è fondamentale.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sotto vuoto (VHP) | Colata assistita da ultrasuoni |

|---|---|---|

| Stato del processo | Metallurgia delle polveri allo stato solido | Colata allo stato liquido |

| Densificazione | Estremamente alta (densità >96%) | Da moderata ad alta |

| Microstruttura | Controllo eccellente; nessuna segregazione | Potenziali variabili di fase liquida |

| Rischio di ossidazione | Minimo (vuoto controllato) | Più alto (se non schermato inertemente) |

| Scalabilità | Limitata; elaborazione batch | Alta; produzione industriale di massa |

| Costo | Più alto (attrezzature specializzate) | Più basso (economicamente fattibile) |

Ottimizza la produzione del tuo composito con KINTEK

Stai decidendo tra la precisione della pressatura a caldo sotto vuoto o la scalabilità della colata per i tuoi materiali avanzati? Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia sottovuoto, CVD e forni ad alta temperatura progettati per fornire il controllo microstrutturale esatto richiesto dai tuoi compositi CNT/Al.

Che tu abbia bisogno di forni personalizzabili su scala di laboratorio o di robusti sistemi sottovuoto industriali, le nostre soluzioni garantiscono la massima densificazione e zero ossidazione. Contattaci oggi stesso per discutere le tue esigenze tecniche uniche e vedere come la nostra esperienza può migliorare l'efficienza della tua produzione.

Guida Visiva

Riferimenti

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono i requisiti di configurazione dello stampo per la sinterizzazione di polveri non conduttive in FAST? Guida alla configurazione esperta

- Come si confronta la pressatura isostatica a caldo sottovuoto con la brasatura e la sinterizzazione sottovuoto? Scegli il processo giusto per i tuoi materiali

- Qual è la funzione principale dell'ambiente sottovuoto in un forno a pressa calda sottovuoto durante la sinterizzazione di compositi di grafite in scaglie/rame? Garantire un'elevata conducibilità termica

- In che modo il sistema di controllo della temperatura ad alta precisione di un forno di sinterizzazione influenza la microstruttura del nano-rame?

- Quali applicazioni ha la tecnologia del Pressaggio a Caldo Sotto Vuoto (Vacuum Hot Press) nell'industria elettronica e dei semiconduttori? Sblocca la produzione di componenti ad alte prestazioni

- Quali industrie hanno beneficiato della tecnologia di pressatura sottovuoto? Aumentare la purezza e la resistenza nella produzione

- Quali sono i principali vantaggi tecnici dell'utilizzo di un sistema di sinterizzazione a plasma a scintilla (SPS)? Ottenere una sinterizzazione superiore

- Quali sono i principali vantaggi della pressatura a caldo in termini di qualità del materiale? Ottenere densità e purezza superiori per materiali ad alte prestazioni