Il vantaggio principale dell'utilizzo di un forno tubolare a tre zone per il trattamento termico di Fe3GeTe2 è la capacità di controllare indipendentemente le temperature in distinte sezioni di riscaldamento. A differenza di un forno a zona singola, progettato per un riscaldamento uniforme, un sistema a tre zone consente di stabilire un gradiente di temperatura preciso e stabile tra la zona sorgente e la zona di crescita.

Concetto chiave: La qualità strutturale dei cristalli di Fe3GeTe2 si basa fortemente sul processo di trasporto chimico in fase vapore (CVT). Un forno a tre zone è essenziale perché genera il gradiente termico specifico richiesto per controllare la sovrasaturazione del precursore gassoso, che detta direttamente il tasso di nucleazione e la purezza finale del cristallo.

Il ruolo del controllo del gradiente nella crescita dei cristalli

Creazione di ambienti termici distinti

Un forno a zona singola mantiene tipicamente una temperatura uniforme in tutto il tubo. Al contrario, un forno a tre zone consente di impostare temperature diverse per la zona sinistra, centrale e destra.

La configurazione sorgente vs. crescita

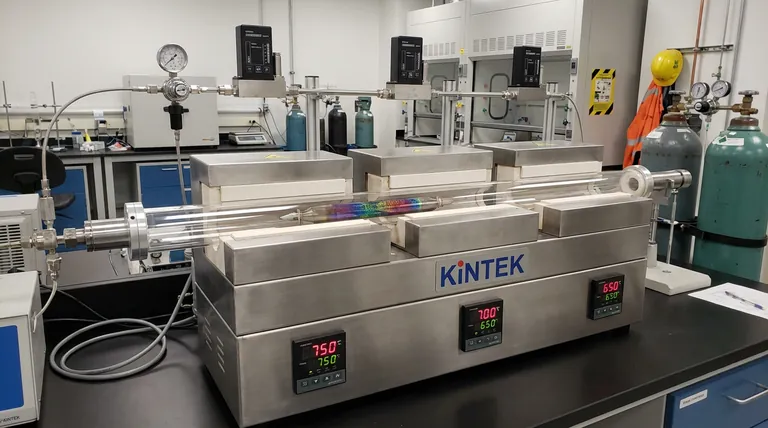

Per Fe3GeTe2, questa capacità consente di creare un profilo termico specifico essenziale per il trasporto. È possibile mantenere una "zona sorgente" ad alta temperatura (ad esempio, 750 °C) e contemporaneamente mantenere una "zona di crescita" a temperatura più bassa (ad esempio, 650 °C).

Stabilità in tutto il tubo

La configurazione a tre zone garantisce che queste differenze di temperatura siano stabili nel tempo. Questa stabilità previene fluttuazioni che potrebbero interrompere il delicato trasporto di materiali dall'estremità calda all'estremità fredda.

Impatto sul processo di trasporto chimico in fase vapore (CVT)

Guida del meccanismo di trasporto

Il gradiente di temperatura è il "motore" del processo CVT. Controllando con precisione la differenza tra la sorgente a 750 °C e la zona di crescita a 650 °C, si crea la spinta termodinamica necessaria per spostare il materiale attraverso il tubo.

Controllo della sovrasaturazione

Il gradiente specifico determina la sovrasaturazione del precursore gassoso nella zona di crescita. Se il gradiente è troppo debole o troppo ripido, i livelli di saturazione non supporteranno una crescita ottimale.

Regolazione della nucleazione e della qualità

La sovrasaturazione influenza direttamente il tasso di nucleazione. Affinando le zone per gestire questo tasso, si garantisce che i cristalli di Fe3GeTe2 crescano con un'elevata qualità strutturale anziché formare solidi amorfi o ricchi di difetti.

Benefici operativi più ampi

Mitigazione degli effetti marginali

Anche se si mira a un profilo relativamente piatto, i forni a zona singola soffrono spesso di perdite di calore alle estremità del tubo. Un forno a tre zone può compensare questo applicando una potenza leggermente maggiore alle zone esterne, garantendo una vera uniformità lungo la lunghezza centrale.

Flessibilità del processo

La capacità di personalizzare i profili offre una notevole versatilità. È possibile eseguire programmi di temperatura complessi e multistadio che un controller a zona singola non può replicare, adattandosi a diversi requisiti di materiale oltre a Fe3GeTe2.

Comprendere i compromessi

Complessità della calibrazione

Con tre controller indipendenti, il sistema è intrinsecamente più complesso. Ottenere un gradiente lineare o un gradiente non lineare specifico richiede un'attenta calibrazione per garantire che il calore di una zona non destabilizzi inavvertitamente la zona adiacente.

Inadeguatezza dell'applicazione

Se l'obiettivo è un trattamento puramente isotermo, come un ricottura a lungo termine in cui l'intero campione deve rimanere esattamente a 700 °C per eliminare la segregazione, un forno a tre zone potrebbe essere non necessario. In tali casi, la semplicità di un forno a zona singola è spesso sufficiente e più conveniente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare la qualità dei tuoi cristalli di Fe3GeTe2, allinea la scelta dell'attrezzatura al tuo specifico passaggio di processo:

- Se il tuo obiettivo principale è il trasporto chimico in fase vapore (CVT): Devi utilizzare un forno a tre zone per stabilire il gradiente preciso da 750 °C a 650 °C richiesto per una nucleazione controllata.

- Se il tuo obiettivo principale è la semplice ricottura in fase solida: Un forno a zona singola potrebbe essere sufficiente, a condizione che offra un campo isotermo stabile per trattamenti di lunga durata.

- Se il tuo obiettivo principale è la riproducibilità del processo: Il sistema a tre zone offre un controllo superiore sui profili termici, riducendo gli sprechi di materiale e garantendo lotti di produzione coerenti.

Sfruttando il controllo indipendente di un sistema a tre zone, si passa dal semplice riscaldamento all'ingegneria termodinamica precisa del tuo ambiente di crescita dei cristalli.

Tabella riassuntiva:

| Caratteristica | Forno tubolare a zona singola | Forno tubolare a tre zone |

|---|---|---|

| Profilo di temperatura | Uniforme / Isotermo | Gradiente personalizzabile |

| Meccanismo di controllo | Controller singolo | Tre controller indipendenti |

| Idoneità CVT | Bassa (difficile mantenere il gradiente) | Alta (ideale per zone sorgente/crescita) |

| Mitigazione degli effetti marginali | Scarsa (perdita di calore alle estremità) | Eccellente (compensata dalle zone esterne) |

| Caso d'uso migliore | Ricottura e sinterizzazione di base | Crescita complessa di cristalli e CVD/CVT |

Migliora la precisione della tua crescita cristallina con KINTEK

Sblocca il pieno potenziale della tua sintesi di Fe3GeTe2 e dei processi di trasporto chimico in fase vapore (CVT). KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo esperti e produzione di precisione. Che tu abbia bisogno di forni tubolari a tre zone avanzati, sistemi CVD o forni da laboratorio ad alta temperatura personalizzati, le nostre attrezzature sono progettate per fornire i gradienti termici esatti richiesti per risultati di elevata purezza.

Pronto a ottimizzare l'efficienza e la riproducibilità del tuo laboratorio?

Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzabili

Riferimenti

- Microthermoreflectance Characterization of the Band‐Structure Transformations Observed During the Magnetic‐Ordering Transitions of Multilayered 2D Fe <sub>3</sub> GeTe <sub>2</sub> Ferromagnetic Metals. DOI: 10.1002/smsc.202500293

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come influisce la temperatura di trattamento termico all'interno di un forno tubolare sul legame tra TiO2 e schiuma di nichel? Massimizza la durabilità

- Che ruolo gioca l'integrazione di una bilancia elettronica e di un forno tubolare negli esperimenti di riduzione con idrogeno?

- Come si prepara il bisolfuro di tantalio con un forno a tubi?Ottimizzare la sintesi con precisione

- Quali sono i fattori chiave da considerare nella scelta di un forno tubolare verticale? Garantire prestazioni ottimali per il vostro laboratorio

- Quali condizioni tecniche fornisce un forno tubolare da laboratorio per MXene/MWCNTs@C–Co? Master sintesi termica

- Qual è la funzione principale di un forno a tubo a caduta? Analisi dell'accensione del combustibile solido a particella singola

- Qual è il ruolo della miscelazione del precursore con la polvere di zolfo? Master Sulfidation in Tube Furnaces for Fe7S8@CT-NS

- Qual è il ruolo di un forno a tubo sotto vuoto nella carbonizzazione della biomassa? Ottenere precisione nella sintesi di carbonio poroso