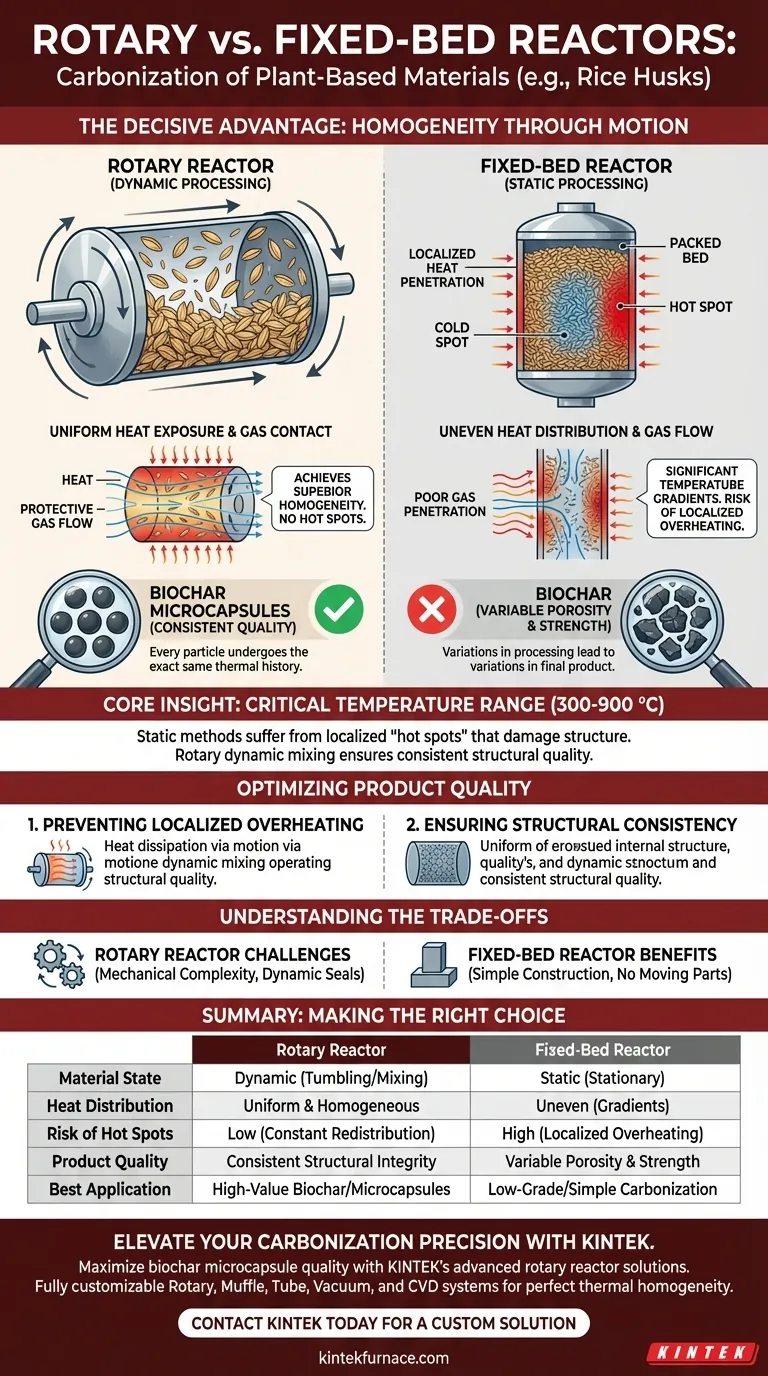

Il vantaggio decisivo di un reattore rotante rispetto a un reattore a letto fisso per la carbonizzazione delle lolle di riso risiede nella sua capacità di ottenere un'omogeneità superiore attraverso il movimento meccanico continuo. Mentre un reattore a letto fisso mantiene il materiale statico—portando spesso a una distribuzione non uniforme del calore—un reattore rotante fa rotolare la biomassa, garantendo un'esposizione uniforme al calore e ai gas protettivi.

Concetto chiave: Nell'intervallo critico di temperatura da 300 a 900 °C, i metodi di lavorazione statici spesso soffrono di "punti caldi" localizzati che danneggiano la struttura del prodotto. Un reattore rotante risolve questo problema mescolando dinamicamente la materia prima, garantendo che ogni particella subisca esattamente la stessa storia termica per produrre microcapsule di biochar di qualità strutturale costante.

La meccanica dell'uniformità

Il limite della lavorazione statica

In un reattore a letto fisso standard, la biomassa (come le lolle di riso) rimane stazionaria durante tutto il processo. Il calore deve penetrare nel materiale tramite conduzione, che è spesso inefficiente nelle fibre vegetali porose.

Questa disposizione statica porta frequentemente a significativi gradienti di temperatura. Il materiale più vicino alla fonte di calore può bruciare o surriscaldarsi, mentre il materiale al centro può rimanere sotto-lavorato.

Ottenere il contatto dinamico

Il reattore rotante introduce un meccanismo di rotazione continua. Questo crea un movimento di rotolamento che ridistribuisce costantemente le lolle di riso all'interno della camera.

Secondo osservazioni tecniche, questo movimento garantisce un "contatto completo" tra tre elementi critici: la materia prima, la fonte di calore e il gas protettivo. Questa interazione è praticamente impossibile da ottenere in un letto statico compattato.

Ottimizzazione della qualità del prodotto

Prevenzione del surriscaldamento localizzato

Uno dei rischi più significativi nella carbonizzazione è il surriscaldamento localizzato. In un letto fisso, il calore intrappolato può degradare la biomassa oltre il punto di carbonizzazione desiderato, distruggendo di fatto la microstruttura.

La miscelazione dinamica del reattore rotante previene efficacemente ciò. Muovendo costantemente le particelle, il calore viene dissipato uniformemente, garantendo che nessuna singola sezione del lotto sia esposta a temperature eccessive per periodi prolungati.

Garantire la coerenza strutturale

Per le applicazioni che coinvolgono microcapsule di biochar, la struttura interna del guscio carbonizzato è fondamentale. Le variazioni nella lavorazione portano a variazioni nella porosità e nella resistenza del prodotto finale.

Il processo rotante garantisce la "coerenza strutturale". Poiché il movimento di rotolamento elimina la carbonizzazione non uniforme, il biochar risultante presenta una qualità uniforme che è difficile da replicare nei sistemi statici.

Comprensione dei compromessi

Complessità meccanica

Mentre il reattore rotante offre una qualità del prodotto superiore, introduce complessità meccanica. I reattori a letto fisso non hanno parti in movimento, il che li rende più semplici da costruire e mantenere.

Controllo della tenuta e dell'atmosfera

I reattori rotanti richiedono tenute dinamiche per mantenere l'atmosfera di gas protettivo mentre il tamburo ruota. Ciò aggiunge un livello di difficoltà ingegneristica rispetto al recipiente statico sigillato di un reattore a letto fisso.

Fare la scelta giusta per il tuo obiettivo

Quando si sceglie un tipo di reattore per la carbonizzazione a base vegetale, allinea la tua scelta con i requisiti specifici del tuo prodotto:

- Se la tua attenzione principale è la coerenza del prodotto: Scegli il reattore rotante per garantire un trasferimento di calore uniforme e microcapsule di biochar di alta qualità e strutturalmente solide.

- Se la tua attenzione principale è la semplicità del sistema: Un reattore a letto fisso può essere sufficiente per applicazioni di grado inferiore in cui lievi variazioni nella carbonizzazione sono accettabili.

In definitiva, per microcapsule di biochar di alto valore in cui l'integrità strutturale è non negoziabile, la miscelazione dinamica di un reattore rotante è la soluzione tecnica superiore.

Tabella riassuntiva:

| Caratteristica | Reattore Rotante | Reattore a Letto Fisso |

|---|---|---|

| Stato del materiale | Dinamico (Rotolamento/Miscelazione) | Statico (Stazionario) |

| Distribuzione del calore | Uniforme e Omogenea | Non uniforme (Gradienti di temperatura) |

| Rischio di punti caldi | Basso (Ridistribuzione costante) | Alto (Surriscaldamento localizzato) |

| Qualità del prodotto | Coerenza dell'integrità strutturale | Porosità e resistenza variabili |

| Applicazione migliore | Biochar/Microcapsule di alto valore | Carbonizzazione semplice/di basso grado |

Eleva la tua precisione di carbonizzazione con KINTEK

Massimizza la qualità delle tue microcapsule di biochar con le soluzioni avanzate di reattori rotanti di KINTEK. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi rotanti, a muffola, a tubo, sottovuoto e CVD—tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di laboratorio o industriali ad alta temperatura.

Non accontentarti di risultati non uniformi. Lascia che i nostri esperti ti aiutino a progettare un sistema che garantisca un'omogeneità termica perfetta e una coerenza strutturale per i tuoi materiali di origine vegetale.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Alibek Mutushev, Dauren Mukhanov. Development and application of microcapsules based on rice husk and metallurgical sludge to improve soil fertility. DOI: 10.1038/s41598-024-73329-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- Quali sono le zone all'interno del cilindro del forno rotante? Sblocca un'efficiente lavorazione dei materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali elementi riscaldanti vengono utilizzati nei forni a tubo rotante? Scegli l'elemento giusto per il tuo processo

- Quali sono i vantaggi dei forni a tubo rotante in termini di compatibilità con il combustibile? Aumenta l'efficienza e riduci i costi

- In che modo la rotazione del tubo del forno avvantaggia il materiale in fase di riscaldamento? Ottenere un riscaldamento uniforme per polveri e granuli

- Quali sono i componenti principali di un forno a tubo rotante per la sinterizzazione? Scopri le parti chiave per un riscaldamento uniforme

- In che modo i forni rotativi a fuoco indiretto avvantaggiano l'industria del cemento? Ottenere purezza e controllo superiori del clinker

- Cos'è un Forno a Tubo Rotante Inclinabile e in cosa si differenzia dai forni statici tradizionali? Ottenere un Riscaldamento Uniforme per Polveri e Granuli