Nel suo nucleo, il vantaggio principale di un forno rotativo a fuoco indiretto nell'industria del cemento è il controllo superiore del processo. Questo metodo separa il processo di combustione dal materiale riscaldato, consentendo una gestione precisa dell'atmosfera interna del forno. Questo isolamento previene la contaminazione da sottoprodotti del combustibile, garantisce un riscaldamento eccezionalmente uniforme e produce un clinker di cemento di qualità superiore e più consistente.

La decisione di utilizzare un forno a fuoco indiretto è guidata dalla necessità di purezza del prodotto e precisione del processo. Riscaldando il forno esternamente, si separa la reazione chimica di calcinazione dalle variabili imprevedibili della combustione del combustibile, ottenendo un controllo senza pari sul prodotto finale.

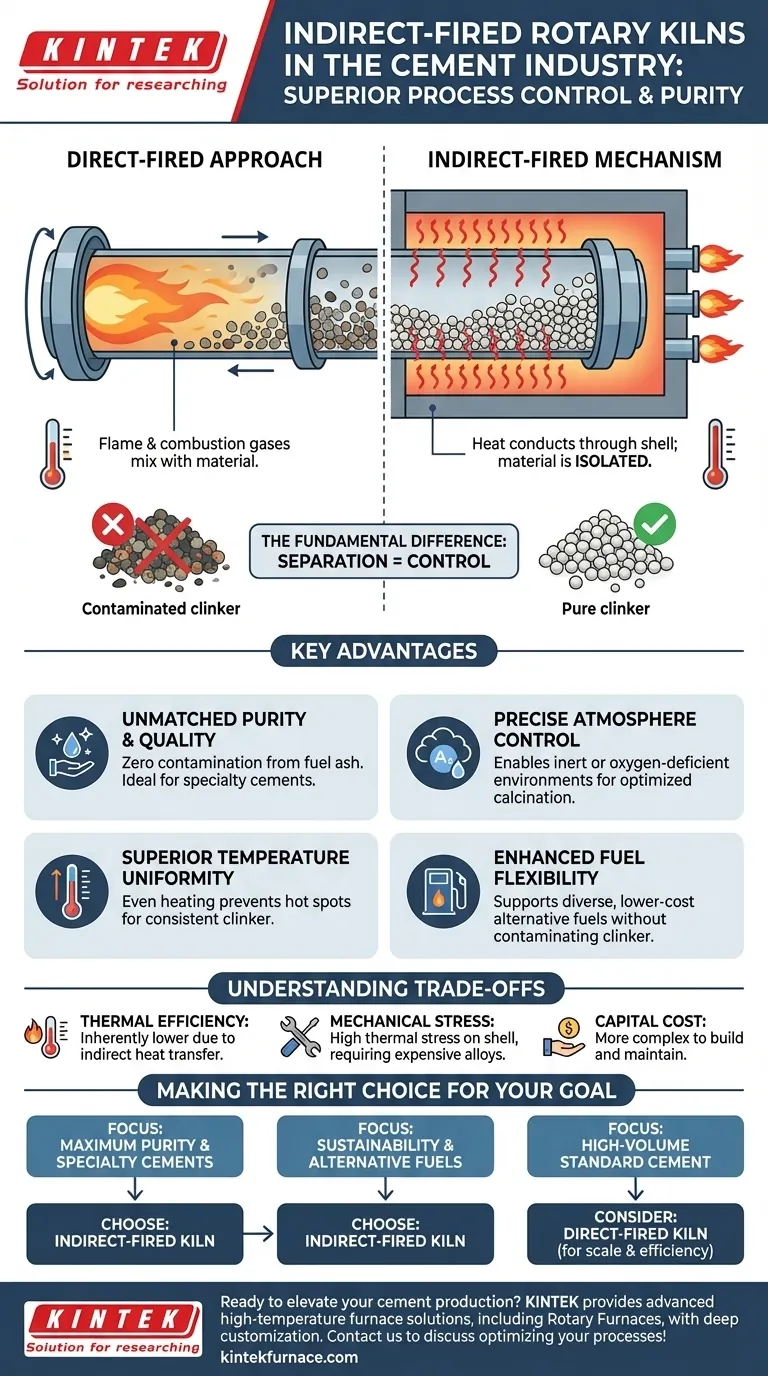

La Differenza Fondamentale: Combustione Diretta vs. Indiretta

Un forno rotativo è il cuore di un impianto di cemento, funzionando come un reattore chimico che trasforma le materie prime in clinker attraverso un processo chiamato calcinazione. Il metodo di riscaldamento è ciò che ne definisce le caratteristiche principali.

L'Approccio a Fuoco Diretto

In un forno convenzionale a fuoco diretto, una grande fiamma viene proiettata direttamente nel cilindro del forno. La materia prima cade attraverso i gas di combustione caldi, riscaldandosi per contatto diretto.

Il Meccanismo a Fuoco Indiretto

Un forno rotativo a fuoco indiretto funziona in modo diverso. L'intero cilindro del forno rotante è racchiuso all'interno di una fornace o camera di riscaldamento stazionaria. I bruciatori riscaldano l'esterno del guscio del forno e quel calore viene trasferito per conduzione attraverso la parete del guscio al materiale all'interno.

Perché Questa Separazione è Importante

Questo design isola intenzionalmente il materiale di processo dalla fiamma e dai suoi gas di scarico. Questa separazione fondamentale è la fonte di tutti i principali vantaggi del metodo a fuoco indiretto.

Vantaggi Chiave nella Produzione di Clinker

Impedendo il contatto diretto tra la fonte di combustibile e le materie prime, i forni indiretti offrono vantaggi distinti per la creazione di clinker di cemento di alta qualità.

Purezza e Qualità Ineguagliabili

Poiché il materiale non si mescola mai con i gas di combustione, non vi è alcuna contaminazione da cenere di combustibile o altri sottoprodotti chimici. Ciò è fondamentale per la produzione di cementi speciali o quando la carica di materia prima è sensibile alle impurità, con conseguente ottenimento di un clinker più prevedibile e di purezza superiore.

Controllo Preciso dell'Atmosfera

L'ambiente interno del forno può essere rigorosamente controllato. Ciò consente alla calcinazione di avvenire in un'atmosfera inerte o povera di ossigeno, il che può essere cruciale per specifiche reazioni chimiche e per prevenire ossidazioni indesiderate. Questo livello di controllo è impossibile in un sistema a fuoco diretto inondato di gas di combustione.

Uniformità di Temperatura Superiore

Riscaldare l'intera circonferenza del guscio rotante fornisce una distribuzione del calore più uniforme e delicata al letto di materiale all'interno. Questo riscaldamento uniforme previene i punti caldi e assicura che tutto il materiale venga processato nelle stesse condizioni di temperatura, portando a un prodotto finale più consistente.

Flessibilità del Combustibile Migliorata

Poiché la combustione del combustibile è esterna al processo, è possibile utilizzare una gamma più ampia di combustibili alternativi senza il rischio di contaminare il clinker. Ciò supporta le iniziative di sostenibilità e può ridurre i costi operativi consentendo l'uso di combustibili di qualità inferiore o a base biologica.

Comprendere i Compromessi

Nessuna tecnologia è priva di limitazioni. La progettazione di un forno a fuoco indiretto introduce specifici problemi ingegneristici ed economici che devono essere considerati.

Efficienza Termica

Trasferire il calore attraverso il spesso guscio d'acciaio del forno è intrinsecamente meno efficiente che applicare una fiamma direttamente al materiale. Questo percorso di trasferimento del calore indiretto può portare a un maggiore consumo energetico rispetto a un forno a fuoco diretto di dimensioni simili.

Stress Meccanico e Materiale

Il guscio del forno è sottoposto a temperature estreme provenienti dalla fornace esterna, creando un notevole stress termico. Ciò richiede l'uso di leghe ad alte prestazioni e costose in grado di mantenere l'integrità strutturale ad alte temperature per lunghi periodi.

Scala e Costo di Capitale

I forni a fuoco indiretto sono spesso più complessi e costosi da costruire e mantenere rispetto alle loro controparti a fuoco diretto. La fornace esterna e i materiali specializzati aumentano l'investimento di capitale iniziale e possono esserci limiti pratici al loro diametro massimo e alla produttività.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della giusta tecnologia di forno dipende interamente dalle tue specifiche priorità di produzione e dai vincoli economici.

- Se la tua priorità principale è la massima purezza del clinker e i cementi speciali: L'isolamento del processo e il controllo dell'atmosfera di un forno a fuoco indiretto sono essenziali per soddisfare specifiche di qualità rigorose.

- Se la tua priorità principale è la produzione ad alto volume di cemento standard: La scala, il costo di capitale inferiore e l'efficienza termica di un grande forno a fuoco diretto spesso lo rendono la scelta più economica.

- Se la tua priorità principale è la sostenibilità attraverso combustibili alternativi: Un forno a fuoco indiretto offre la flessibilità di utilizzare combustibili diversi e a basso costo senza compromettere la purezza del prodotto finale.

In definitiva, scegliere un forno a fuoco indiretto è una decisione strategica per dare priorità alla qualità del prodotto e al controllo del processo rispetto alla produttività grezza e all'efficienza termica.

Tabella Riassuntiva:

| Vantaggio | Impatto sull'Industria del Cemento |

|---|---|

| Controllo Superiore del Processo | Consente una gestione precisa dell'atmosfera del forno per una qualità del clinker costante. |

| Purezza Ineguagliabile | Previene la contaminazione da sottoprodotti del combustibile, ideale per cementi speciali. |

| Controllo Preciso dell'Atmosfera | Consente ambienti inerti o poveri di ossigeno per ottimizzare la calcinazione. |

| Uniformità di Temperatura Superiore | Assicura un riscaldamento uniforme, riducendo i punti caldi e migliorando la consistenza del prodotto. |

| Flessibilità del Combustibile Migliorata | Supporta l'uso di combustibili alternativi senza contaminazione del clinker, favorendo la sostenibilità. |

Pronto a elevare la tua produzione di cemento con soluzioni per forni avanzate? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Sia che tu abbia bisogno di maggiore purezza, controllo preciso o flessibilità del combustibile, possiamo adattare le nostre soluzioni ai tuoi obiettivi. Contattaci oggi per discutere come la nostra esperienza può ottimizzare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità