Nella sua essenza, un forno a tubo rotante per la sinterizzazione è un sistema integrato con cinque componenti primari: il corpo e il rivestimento del forno, il tubo di processo rotante, il sistema di riscaldamento, il meccanismo di azionamento e il sistema di controllo. Queste parti lavorano in concerto per fornire un ambiente termico dinamico e controllato con precisione per la lavorazione dei materiali, spesso in modo continuo.

Lo scopo fondamentale di un forno a tubo rotante non è solo riscaldare il materiale, ma garantire un'uniformità del processo senza pari. Il suo design combina la rotazione controllata per una miscelazione costante con il riscaldamento zonale per garantire che ogni particella sperimenti esattamente lo stesso percorso termico.

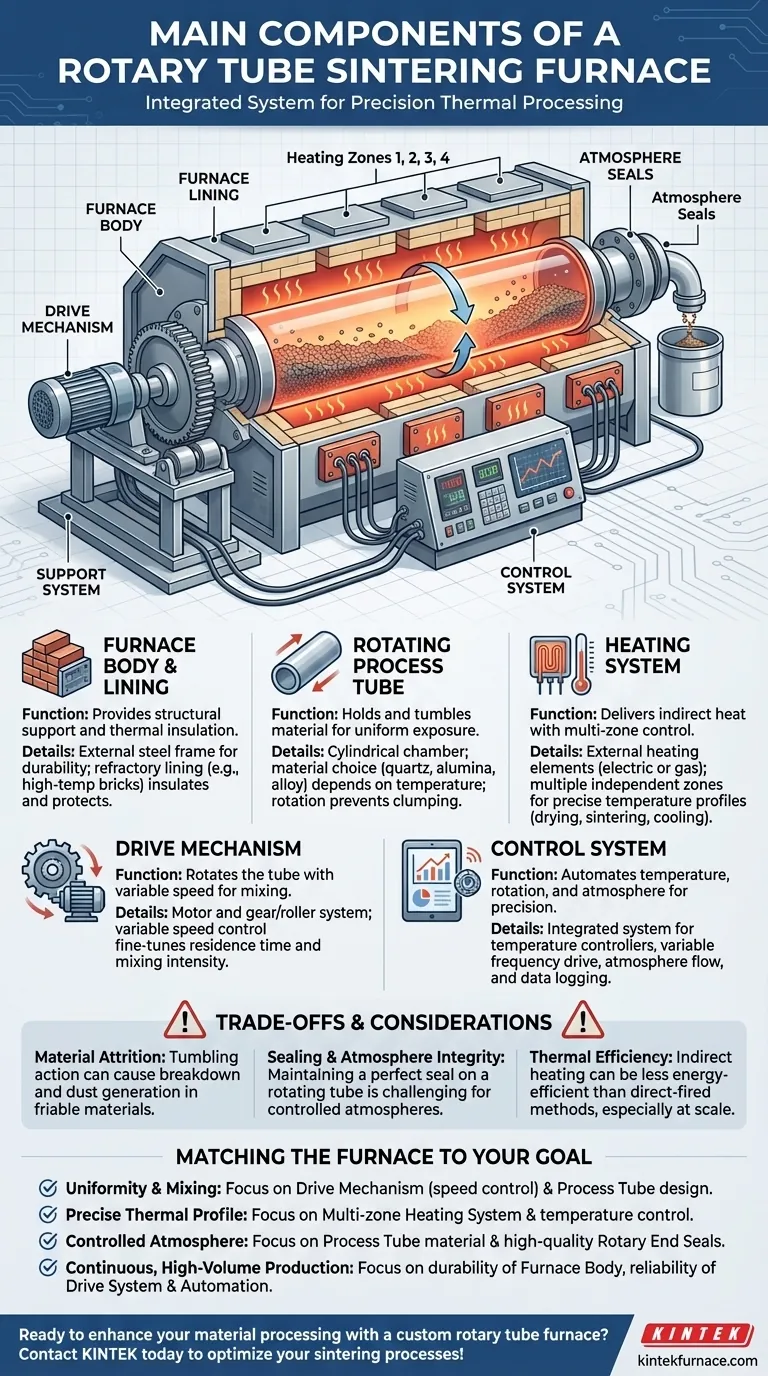

I componenti principali e le loro funzioni

Comprendere come un forno a tubo rotante ottiene i suoi risultati richiede di esaminare ciascun componente principale e il suo ruolo specifico nel processo generale. Il sistema è logicamente suddiviso tra la sezione superiore del forno, che ospita gli elementi termici e meccanici, e la sezione inferiore, che contiene i controlli elettronici.

Corpo e rivestimento del forno

Il corpo del forno è la struttura esterna in acciaio che fornisce il telaio fisico per l'intero sistema. È progettato per la durabilità e per contenere in sicurezza i componenti ad alta temperatura al suo interno.

All'interno del corpo si trova il rivestimento del forno, costruito con materiali refrattari come mattoni ad alta temperatura o ceramiche modellabili. Questo rivestimento svolge due funzioni critiche: isola il forno per massimizzare l'efficienza termica e ridurre al minimo la perdita di calore, e protegge il corpo in acciaio dalle temperature interne estreme.

Il tubo di processo rotante

Il tubo di processo è il cuore del forno. Questa è la camera cilindrica che ruota sul proprio asse e contiene il materiale in lavorazione. La scelta del materiale del tubo, spesso quarzo, allumina o una lega metallica speciale, è dettata dalla massima temperatura richiesta e dalla compatibilità chimica con l'atmosfera di processo e il materiale.

La sua rotazione assicura che il materiale all'interno si ribalti costantemente, il che impedisce l'agglomerazione e garantisce che ogni particella sia esposta uniformemente alla fonte di calore e a qualsiasi atmosfera controllata.

Il sistema di riscaldamento

La maggior parte dei moderni forni a tubo rotante utilizza un design a riscaldamento indiretto. Ciò significa che gli elementi riscaldanti (resistenza elettrica o bruciatori a gas) si trovano all'esterno del tubo di processo. Il calore viene trasferito al tubo tramite irraggiamento e convezione.

Una caratteristica fondamentale è l'uso di zone di controllo termico multiple. La lunghezza del forno è divisa in diverse zone di riscaldamento controllate indipendentemente. Ciò consente la creazione di un profilo di temperatura preciso lungo il tubo, abilitando processi complessi che potrebbero richiedere fasi distinte di essiccazione, sinterizzazione e raffreddamento in un unico passaggio.

Il meccanismo di azionamento e rotazione

Il meccanismo di azionamento è il sistema elettromeccanico responsabile della rotazione del tubo di processo. È tipicamente costituito da un motore collegato a un ingranaggio di azionamento o a un sistema di rulli azionati che supportano e fanno ruotare il tubo.

I sistemi avanzati offrono il controllo a velocità variabile, consentendo agli operatori di regolare finemente la velocità di rotazione. Ciò influisce direttamente su quanto tempo il materiale rimane nel forno e sul grado di miscelazione che subisce, rendendolo un parametro chiave per l'ottimizzazione del processo.

Il sistema di controllo e automazione

Il sistema di controllo elettronico è il cervello dell'operazione. Alloggiato nella parte inferiore del gruppo forno, questo sistema integra controllori di temperatura per ciascuna zona di riscaldamento, un azionamento a frequenza variabile per il motore di rotazione e controllori di flusso per la gestione dell'atmosfera di processo.

I sistemi moderni presentano un alto grado di automazione, consentendo ricette preprogrammate, registrazione dei dati e monitoraggio remoto. Ciò garantisce la ripetibilità del processo, la precisione e la sicurezza operativa.

Comprendere i compromessi e le considerazioni

Sebbene sia molto efficace, la progettazione di un forno a tubo rotante presenta sfide e limitazioni specifiche che devono essere comprese per un'implementazione di successo.

Attrito del materiale e generazione di polvere

L'azione di ribaltamento che assicura un riscaldamento uniforme può essere uno svantaggio per i materiali friabili o delicati. La miscelazione costante può causare la scomposizione delle particelle, portando ad attrito del materiale e alla generazione di polvere fine, il che può essere una preoccupazione per il processo.

Tenuta e integrità dell'atmosfera

Mantenere una tenuta perfetta ad entrambe le estremità di un tubo in costante rotazione è meccanicamente impegnativo. Sebbene esistano guarnizioni sofisticate, esse sono punti di potenziale guasto. Qualsiasi perdita può compromettere l'integrità dell'atmosfera controllata, che è fondamentale per molti processi di sinterizzazione e calcinazione.

Efficienza termica

Poiché il calore deve essere trasferito indirettamente attraverso la parete del tubo al materiale, il processo può essere meno efficiente dal punto di vista termico rispetto ai metodi a fiamma diretta. Ciò può portare a un maggiore consumo di energia, in particolare nelle applicazioni industriali su larga scala.

Abbinare il forno al tuo obiettivo di lavorazione

La scelta e la specifica di un forno a tubo rotante dovrebbero essere guidate dal tuo obiettivo tecnico primario.

- Se la tua attenzione principale è l'uniformità del processo e la miscelazione: I componenti chiave sono il controllo della velocità di rotazione del meccanismo di azionamento e il design del tubo di processo, che può includere alette o sollevatori interni per migliorare il ribaltamento.

- Se la tua attenzione principale è un profilo termico preciso: Il sistema critico è il riscaldamento multizona e la relativa strumentazione di controllo della temperatura, che consente fasi di processo distinte.

- Se la tua attenzione principale è la lavorazione in atmosfera controllata: Presta molta attenzione al materiale del tubo di processo e, soprattutto, al design e alla qualità delle guarnizioni terminali rotanti per garantire l'integrità del gas.

- Se la tua attenzione principale è la produzione continua e ad alto volume: La durabilità del corpo del forno, l'affidabilità del sistema di azionamento e la sofisticazione del sistema di automazione sono fondamentali per un funzionamento a lungo termine e ripetibile.

In definitiva, comprendere come funzionano e interagiscono questi componenti principali è la chiave per specificare un sistema che fornisca i risultati precisi e ripetibili richiesti dal tuo processo.

Tabella riassuntiva:

| Componente | Funzione |

|---|---|

| Corpo e rivestimento del forno | Fornisce supporto strutturale e isolamento termico |

| Tubo di processo rotante | Contiene e ribalta il materiale per un'esposizione uniforme |

| Sistema di riscaldamento | Fornisce calore indiretto con controllo multizona |

| Meccanismo di azionamento | Fa ruotare il tubo a velocità variabile per la miscelazione |

| Sistema di controllo | Automatizza temperatura, rotazione e atmosfera per la precisione |

Pronto a migliorare la lavorazione dei materiali con un forno a tubo rotante personalizzato? In KINTEK, sfruttiamo un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Sia che tu abbia bisogno di profili termici precisi, atmosfere controllate o produzione continua, possiamo fornire sistemi affidabili ed efficienti su misura per il tuo laboratorio. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di sinterizzazione!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura