Nei forni a tubo rotante, la scelta dell'elemento riscaldante è dettata principalmente dalla temperatura operativa richiesta e dall'atmosfera di processo. I tipi più comuni sono elementi avvolti in filo metallico, barre in carburo di silicio (SiC) ed elementi in disilicuro di molibdeno (MoSi₂). Ciascuno è progettato per uno specifico intervallo di prestazioni, garantendo che il forno possa riscaldare i materiali in modo affidabile ed efficiente per una data applicazione.

La selezione di un elemento riscaldante non è arbitraria; è una scelta di progettazione critica direttamente collegata alla temperatura massima e all'atmosfera richieste dal processo. Comprendere le capacità e i limiti di ciascun tipo di elemento è essenziale per garantire l'efficienza operativa e la longevità del forno.

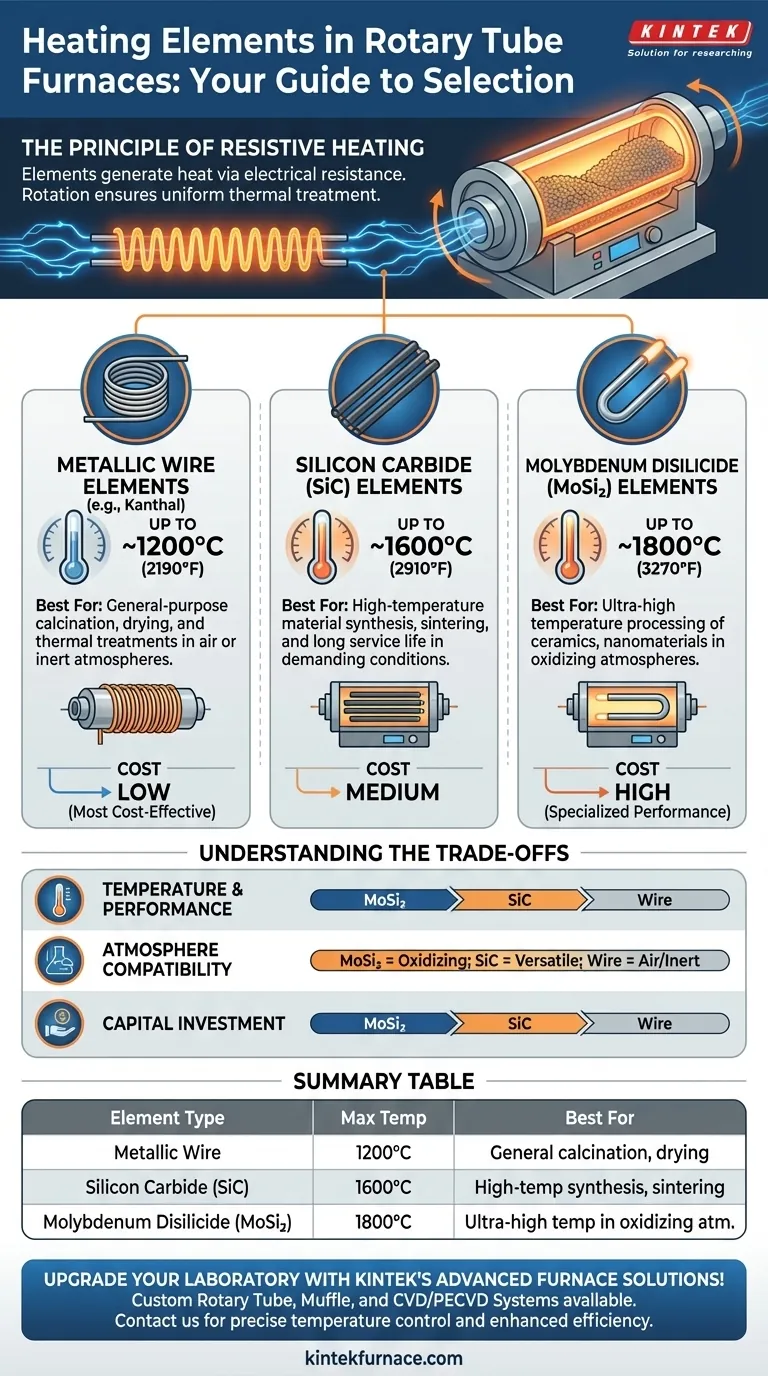

Il principio del riscaldamento resistivo

La funzione principale di un forno a tubo rotante è fornire un trattamento termico dinamico e uniforme a materiali granulari o in polvere. Gli elementi riscaldanti sono il motore che guida questo processo.

Come gli elementi generano calore

Tutti i comuni elementi riscaldanti funzionano sul principio della resistenza elettrica. Quando una corrente elettrica passa attraverso l'elemento, la sua resistenza intrinseca ne provoca un notevole riscaldamento. Questo calore radiante viene quindi trasferito alla camera del forno e al tubo di lavoro rotante.

Garantire l'uniformità

Mentre gli elementi forniscono il calore, la rotazione del forno è ciò che garantisce l'uniformità. Agitando costantemente il materiale, il sistema assicura che tutte le particelle siano esposte in modo uniforme al calore radiante, prevenendo punti caldi e fornendo risultati altamente coerenti e riproducibili.

Analisi degli elementi riscaldanti comuni

L'elemento specifico utilizzato in un forno è un riflesso diretto del suo intervallo operativo previsto.

Elementi a filo metallico

Questi elementi, spesso realizzati con leghe come Kanthal (FeCrAl), sono avvolti attorno al tubo ceramico del forno. Sono lo standard per le applicazioni a temperature basse e moderate.

- Temperatura operativa: Tipicamente fino a circa 1200°C (2190°F).

- Ideale per: Calcinazione per uso generale, essiccazione e trattamenti termici in aria o atmosfere inerti dove non sono richieste temperature estreme.

Elementi in carburo di silicio (SiC)

Gli elementi in carburo di silicio sono barre robuste e autoportanti tipicamente posizionate parallelamente al tubo di lavoro. Rappresentano un notevole passo avanti in termini di capacità di temperatura e durata rispetto agli elementi a filo.

- Temperatura operativa: Tipicamente fino a circa 1600°C (2910°F).

- Ideale per: Sintesi di materiali ad alta temperatura, sinterizzazione e processi che richiedono una lunga durata in condizioni difficili.

Elementi in disilicuro di molibdeno (MoSi₂)

Questi elementi a forma di "U" sono la scelta principale per le applicazioni a temperature più elevate in atmosfere ossidanti. Quando riscaldati all'aria, formano uno strato superficiale protettivo di vetro di quarzo (SiO₂) che consente loro di funzionare a temperature estreme.

- Temperatura operativa: Fino a circa 1800°C (3270°F).

- Ideale per: Lavorazione ad altissima temperatura di ceramiche, nanomateriali e polveri speciali in ambienti ricchi di aria o ossigeno.

Comprendere i compromessi

La scelta di un forno comporta un equilibrio tra prestazioni, costi e le esigenze specifiche del processo del materiale. L'elemento riscaldante è centrale in questa decisione.

L'impatto della temperatura

Questo è il fattore più importante. L'utilizzo di un elemento oltre la sua temperatura massima nominale comporterà un rapido degrado e un guasto prematuro. Al contrario, specificare eccessivamente un forno con elementi ad alta temperatura per un processo a bassa temperatura comporta spese in conto capitale non necessarie.

L'influenza dell'atmosfera del forno

L'atmosfera all'interno del forno può reagire con gli elementi riscaldanti.

- Gli elementi MoSi₂ dipendono da un'atmosfera ossidante (come l'aria) per formare il loro strato protettivo e generalmente non sono adatti per atmosfere riducenti (come l'idrogeno).

- Gli elementi a filo metallico si ossideranno lentamente nel tempo, il che è una parte normale del loro processo di invecchiamento all'aria.

- Gli elementi SiC sono relativamente robusti in diverse atmosfere ma hanno comunque delle limitazioni.

Costo vs. Prestazioni

Esiste una correlazione diretta tra la capacità di temperatura e il costo.

- I forni a filo avvolto sono i più convenienti.

- Il carburo di silicio rappresenta un investimento di fascia media per prestazioni superiori.

- I forni a disilicuro di molibdeno sono i più costosi, riflettendo le loro capacità specializzate ad alta temperatura.

Selezione dell'elemento giusto per il tuo processo

I tuoi obiettivi di elaborazione specifici dovrebbero guidare la tua scelta.

- Se la tua attenzione principale è l'elaborazione per uso generale fino a 1200°C: Un forno con elementi a filo metallico avvolto offre la soluzione più economica e affidabile.

- Se la tua attenzione principale è l'elaborazione ad alta temperatura fino a 1600°C: Gli elementi in carburo di silicio (SiC) forniscono un'opzione durevole e versatile per applicazioni più impegnative.

- Se la tua attenzione principale è il raggiungimento di temperature massime (oltre 1600°C) in un'atmosfera d'aria: Sono necessari elementi in disilicuro di molibdeno (MoSi₂), che rappresentano il picco delle prestazioni per la lavorazione termica.

Abbinare l'elemento riscaldante alle tue esigenze specifiche di temperatura e atmosfera è il passo fondamentale per ottenere risultati affidabili e riproducibili.

Tabella riassuntiva:

| Tipo di elemento riscaldante | Temperatura massima | Ideale per |

|---|---|---|

| Filo metallico (es. Kanthal) | Fino a 1200°C | Calcinazione per uso generale, essiccazione in aria o atmosfere inerti |

| Carburo di silicio (SiC) | Fino a 1600°C | Sintesi ad alta temperatura, sinterizzazione, applicazioni durevoli |

| Disilicuro di molibdeno (MoSi₂) | Fino a 1800°C | Lavorazione ad altissima temperatura in atmosfere ossidanti |

Aggiorna il tuo laboratorio con le soluzioni forni ad alta temperatura avanzate di KINTEK! Sfruttando una R&S eccezionale e una produzione interna, forniamo a diversi laboratori forni a tubo rotante affidabili dotati di elementi come filo metallico, SiC e MoSi₂. La nostra linea di prodotti comprende forni a muffola, a tubo, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Ottieni un controllo preciso della temperatura e una maggiore efficienza: contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato