In breve, la rotazione del tubo del forno è il modo più efficace per riscaldare uniformemente polveri e materiali granulari. Mescolando continuamente il contenuto, la rotazione assicura che ogni particella riceva un'esposizione costante alla fonte di calore. Questa miscelazione dinamica previene il surriscaldamento localizzato del materiale a contatto con le pareti del forno ed elimina i punti freddi sotto-riscaldati al centro del letto di materiale, risultando in un prodotto finale omogeneo e di alta qualità.

La sfida principale nel riscaldamento dei solidi sfusi è il trasferimento di calore non uniforme. Un forno rotante risolve questo problema sostituendo la lenta conduzione statica con una miscelazione attiva e dinamica, garantendo che l'intero lotto di materiale raggiunga la temperatura target in modo coerente ed efficiente.

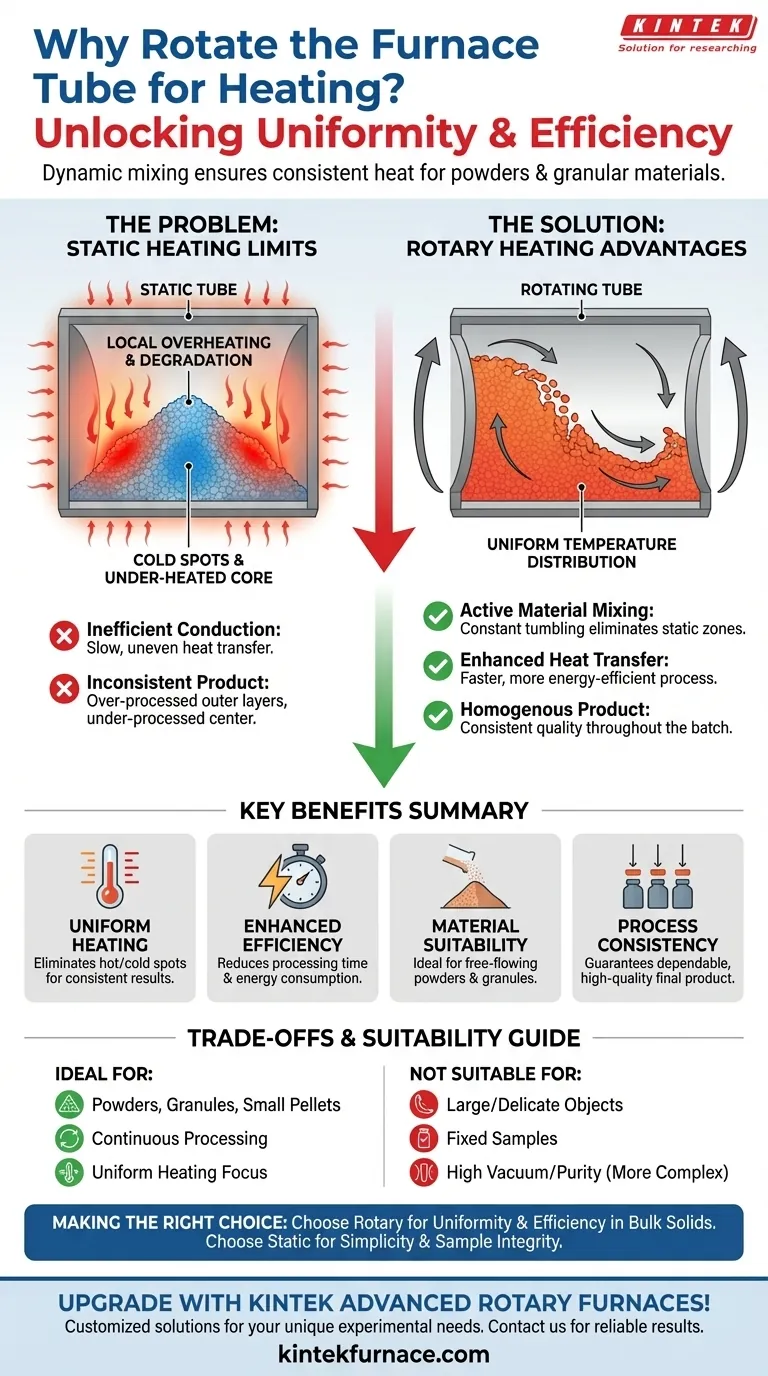

Il problema principale: i limiti del riscaldamento statico

In un forno a tubo standard, non rotante, il materiale in lavorazione rimane immobile. Ciò crea sfide significative per ottenere un calore uniforme, specialmente con polveri, granuli o altri solidi sfusi.

L'inefficienza della conduzione

Il calore dagli elementi riscaldanti del forno viene trasferito alla parete del tubo. Per un cumulo statico di materiale, quel calore deve poi viaggiare dagli strati esterni al nucleo principalmente attraverso la conduzione. Questo è un processo intrinsecamente lento e inefficiente.

Le particelle a diretto contatto con la parete calda del tubo assorbono rapidamente il calore, mentre le particelle al centro del cumulo rimangono isolate e fredde.

Il rischio di surriscaldamento locale

Per garantire che il nucleo del materiale raggiunga la temperatura target, gli operatori sono spesso costretti ad aumentare il setpoint del forno o prolungare il tempo di lavorazione.

Questa strategia inevitabilmente surriscalda e degrada gli strati esterni del materiale che sono in costante contatto con la parete del tubo. Il risultato è un prodotto inconsistente in cui parte del materiale è eccessivamente lavorata e parte è insufficientemente lavorata.

Come la rotazione fornisce la soluzione

L'introduzione della rotazione cambia fondamentalmente la fisica del processo di riscaldamento, passando da un riscaldamento statico inefficiente a un riscaldamento dinamico altamente efficiente.

Creazione di una miscelazione attiva del materiale

La funzione primaria della rotazione è quella di mescolare continuamente il materiale. Mentre il tubo gira, solleva il materiale dal fondo del cumulo e gli permette di scivolare sulla superficie superiore.

Questo costante rimescolamento assicura che nessuna singola particella rimanga in una posizione per lungo tempo.

Promozione di una distribuzione uniforme della temperatura

Questa azione di miscelazione espone metodicamente tutte le particelle alle diverse zone di temperatura all'interno del forno. Le particelle più fredde dal nucleo vengono portate alla parete calda per assorbire calore, mentre le particelle più calde dalla parete vengono rimescolate nel volume più freddo.

Questo processo media la temperatura su tutto il volume del materiale, raggiungendo una distribuzione della temperatura altamente uniforme impossibile in un sistema statico.

Miglioramento dell'efficienza del trasferimento di calore

Presentando costantemente nuovo materiale più freddo alla parete calda del forno, la rotazione aumenta drasticamente il tasso di trasferimento di calore. Ciò può ridurre significativamente il tempo di lavorazione richiesto e diminuire il consumo energetico.

Il risultato è un processo più veloce, più efficiente dal punto di vista energetico e un prodotto finale più consistente.

Comprendere i compromessi

Sebbene altamente efficace, un forno a tubo rotante non è la soluzione universale per tutte le applicazioni. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Idoneità del materiale

La rotazione è ideale per solidi scorrevoli come polveri, granuli e piccoli pellet. È inadatta per la lavorazione di oggetti grandi e singoli, strutture cristalline delicate che potrebbero essere danneggiate dalla rotazione, o applicazioni in cui l'orientamento di un campione deve essere mantenuto.

Complessità meccanica

Un forno rotante è meccanicamente più complesso della sua controparte statica. Richiede un motore di azionamento, un sistema di rotazione e, soprattutto, guarnizioni specializzate alle estremità del tubo. Questi componenti richiedono maggiore manutenzione e possono essere potenziali punti di guasto.

Integrità dell'atmosfera e del vuoto

Sebbene possibile, mantenere un'atmosfera di gas ad alta purezza o un vuoto profondo può essere più difficile in un forno rotante. Le guarnizioni rotanti devono essere perfettamente progettate e mantenute per prevenire perdite, aggiungendo uno strato di complessità operativa rispetto a un tubo statico più semplice e sigillato.

Fare la scelta giusta per il tuo processo

La decisione tra un forno statico e uno rotante dovrebbe essere guidata dalla forma del tuo materiale e dal tuo obiettivo di lavorazione finale.

- Se il tuo obiettivo principale è riscaldare uniformemente polveri, granuli o solidi sfusi: Un forno a tubo rotante è la scelta superiore per garantire la consistenza e prevenire il degrado del materiale.

- Se il tuo obiettivo principale è la lavorazione continua o la calcinazione: L'azione di rimescolamento e la capacità di inclinare un forno rotante lo rendono ideale per spostare il materiale attraverso una zona di calore a una velocità controllata.

- Se il tuo obiettivo principale è riscaldare una singola parte solida, un campione fisso o una struttura delicata: Un forno a tubo statico è la scelta corretta per mantenere l'integrità del campione ed evitare danni meccanici.

- Se il tuo obiettivo principale è la massima semplicità e la minima manutenzione: Un forno a tubo statico offre un design più semplice con meno parti mobili ed è generalmente più facile da usare.

Comprendendo che la rotazione è uno strumento per risolvere il problema specifico del riscaldamento non uniforme nei solidi sfusi, puoi selezionare con sicurezza la tecnologia che fornirà i risultati più efficienti e affidabili per la tua applicazione.

Tabella riassuntiva:

| Beneficio | Descrizione |

|---|---|

| Riscaldamento uniforme | Assicura che tutte le particelle ricevano un'esposizione al calore consistente tramite rimescolamento, eliminando punti freddi e surriscaldamenti. |

| Efficienza migliorata | Riduce i tempi di lavorazione e il consumo energetico migliorando i tassi di trasferimento del calore. |

| Idoneità del materiale | Ideale per solidi scorrevoli come polveri e granuli, ma non per oggetti grandi o delicati. |

| Consistenza del processo | Garantisce una qualità omogenea del prodotto finale prevenendo la degradazione localizzata. |

Aggiorna il tuo laboratorio con le soluzioni avanzate di forni rotanti di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni Rotanti, Forni a Muffola, Forni a Tubo, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche per un riscaldamento uniforme e l'efficienza. Contattaci oggi per discutere come le nostre soluzioni personalizzate possono migliorare il tuo processo e fornire risultati affidabili!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Che tipi di materiali sono adatti per la lavorazione nei forni a tubo rotante? Ideale per polveri e granuli a flusso libero

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura