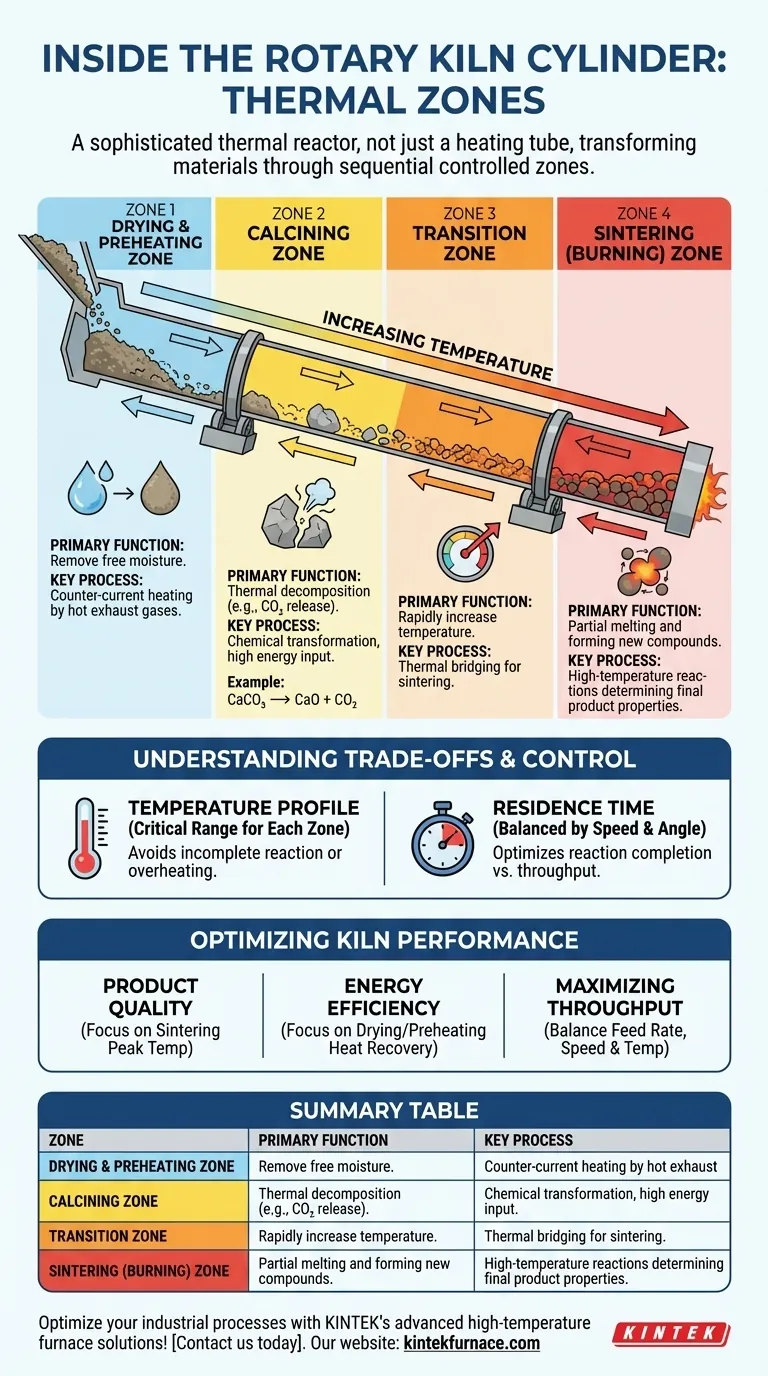

Alla sua base, un forno rotante è progettato con distinte sezioni termiche per trasformare sistematicamente le materie prime. Le zone primarie, disposte in sequenza lungo la lunghezza del cilindro, sono la zona di essiccazione e preriscaldamento, la zona di calcinazione, la zona di transizione e la zona di sinterizzazione (o cottura). Ogni fase esegue un compito fisico o chimico specifico necessario per creare il prodotto finale.

Un forno rotante non è semplicemente un tubo caldo e rotante. È un sofisticato reattore termico dove i materiali viaggiano attraverso una serie di zone di temperatura attentamente controllate, ciascuna progettata per indurre un cambiamento specifico e necessario. Comprendere questa sequenza è la chiave per controllare l'intero processo.

Il Viaggio Attraverso il Forno: Un'Analisi Zona per Zona

Quando il materiale entra nell'estremità elevata del forno inclinato, inizia un lento viaggio, cadendo verso la fonte di calore all'estremità inferiore. Questo viaggio è un processo attentamente orchestrato diviso in distinte zone funzionali.

Zona 1: La Zona di Essiccazione e Preriscaldamento

Questa è la prima sezione che il materiale grezzo incontra. Il suo scopo primario è rimuovere l'umidità libera dal materiale in ingresso.

Man mano che il materiale cade in avanti, viene riscaldato dai gas di scarico caldi che viaggiano nella direzione opposta dalla zona di cottura. Questo flusso in controcorrente aumenta efficacemente la temperatura del materiale, preparandolo per le reazioni chimiche a venire.

Zona 2: La Zona di Calcinazione

Una volta preriscaldato, il materiale entra nella zona di calcinazione, dove avviene la prima grande trasformazione chimica. Il termine calcinazione si riferisce alla decomposizione termica di un materiale, spesso mediante l'eliminazione di un componente come l'anidride carbonica (CO₂).

Ad esempio, nella produzione di cemento, è qui che il calcare (CaCO₃) viene convertito in calce (CaO) rilasciando CO₂. Questo è un passaggio ad alta intensità energetica che richiede un apporto di calore significativo e sostenuto.

Zona 3: La Zona di Transizione

La zona di transizione funge da ponte termico. Sebbene possano continuare alcune reazioni minori, la sua funzione principale è quella di aumentare rapidamente la temperatura del materiale dai livelli di calcinazione alle temperature molto più elevate richieste per la sinterizzazione.

Il corretto controllo di questa zona è fondamentale per garantire che il materiale sia sufficientemente preparato per la fase finale ad alta temperatura senza essere surriscaldato prematuramente.

Zona 4: La Zona di Sinterizzazione

Conosciuta anche come zona di cottura, questa è la parte più calda del forno. Qui, il materiale raggiunge la sua temperatura massima, facendolo parzialmente fondere e formando nuovi composti minerali attraverso un processo chiamato sinterizzazione o clinkerizzazione.

Le proprietà finali del prodotto, come la resistenza nel clinker di cemento, sono determinate dalle reazioni chimiche che avvengono in questa zona. Il materiale esce quindi dal forno in un refrigeratore per solidificare la sua struttura appena formata.

Comprendere i Compromessi e il Controllo

La semplice conoscenza delle zone non è sufficiente; il successo operativo dipende dalla gestione dell'interazione tra di esse. Il forno è un sistema dinamico in cui un cambiamento in una zona influisce su tutte le altre.

Il Ruolo Critico del Profilo di Temperatura

Ogni zona ha un intervallo di temperatura ideale che deve essere mantenuto. I forni sono dotati di controlli di temperatura regolabili separatamente per gestire l'apporto di calore lungo la sua lunghezza.

Un profilo di temperatura errato può portare a una reazione incompleta, energia sprecata o un prodotto finale danneggiato. Ad esempio, un calore insufficiente nella zona di calcinazione si traduce in una conversione incompleta, mentre un calore eccessivo nella zona di sinterizzazione può creare un materiale non reattivo e eccessivamente fuso.

Bilanciare il Tempo di Permanenza

Il tempo di permanenza —la quantità di tempo che il materiale trascorre all'interno del forno—è altrettanto importante quanto la temperatura. È controllato dalla velocità di rotazione del forno e dal suo angolo di inclinazione.

Rallentare la rotazione aumenta il tempo di permanenza, consentendo alle reazioni più tempo per completarsi, ma riduce anche la produttività. Trovare l'equilibrio ottimale tra temperatura e tempo di permanenza è una sfida fondamentale nel funzionamento del forno.

Ottimizzazione delle Prestazioni del Forno per il Tuo Obiettivo

La tua strategia operativa dipenderà dal fatto che la tua priorità sia la qualità, l'efficienza o la produttività. Comprendere la funzione di ogni zona ti consente di apportare aggiustamenti mirati.

- Se la tua attenzione principale è la qualità del prodotto: Assicurare un profilo di temperatura stabile e corretto, prestando la massima attenzione alle temperature di picco nella zona di sinterizzazione.

- Se la tua attenzione principale è l'efficienza energetica: Ottimizzare la zona di essiccazione e preriscaldamento per massimizzare il recupero di calore dai gas di scarico, assicurando che il materiale entri nella zona di calcinazione il più caldo possibile.

- Se la tua attenzione principale è massimizzare la produttività: Bilanciare attentamente gli aumenti della velocità di alimentazione con gli aggiustamenti della velocità di rotazione e della temperatura per garantire una calcinazione completa senza sovraccaricare il sistema.

Dominare il processo del forno rotante inizia con la sua visione come una sequenza di stadi termici interconnessi, non una singola camera di riscaldamento.

Tabella Riepilogativa:

| Zona | Funzione Primaria | Processo Chiave |

|---|---|---|

| Essiccazione e Preriscaldamento | Rimuovere umidità e preriscaldare il materiale | Riscaldamento in controcorrente |

| Calcinazione | Decomporre termicamente i materiali (es. rilascio di CO₂) | Trasformazione chimica |

| Transizione | Aumentare rapidamente la temperatura per la sinterizzazione | Ponte termico |

| Sinterizzazione | Formare nuovi composti attraverso la fusione parziale | Reazioni ad alta temperatura |

Ottimizza i tuoi processi industriali con le soluzioni avanzate di forni ad alta temperatura di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori forni rotanti su misura e altri sistemi come forni a muffola, a tubo, rotanti, forni a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando l'efficienza e la qualità del prodotto. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

Domande frequenti

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si controlla la profondità del letto in un forno rotante e perché è importante? Ottimizzare il Trasferimento di Calore e l'Efficienza

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa

- Che cos'è un forno rotante a riscaldamento elettrico e quali industrie lo utilizzano? Scopri il riscaldamento di precisione per materiali ad alta purezza

- Quali vantaggi offrono i forni rotanti riscaldati elettricamente nel controllo della temperatura? Ottieni precisione e uniformità per risultati superiori