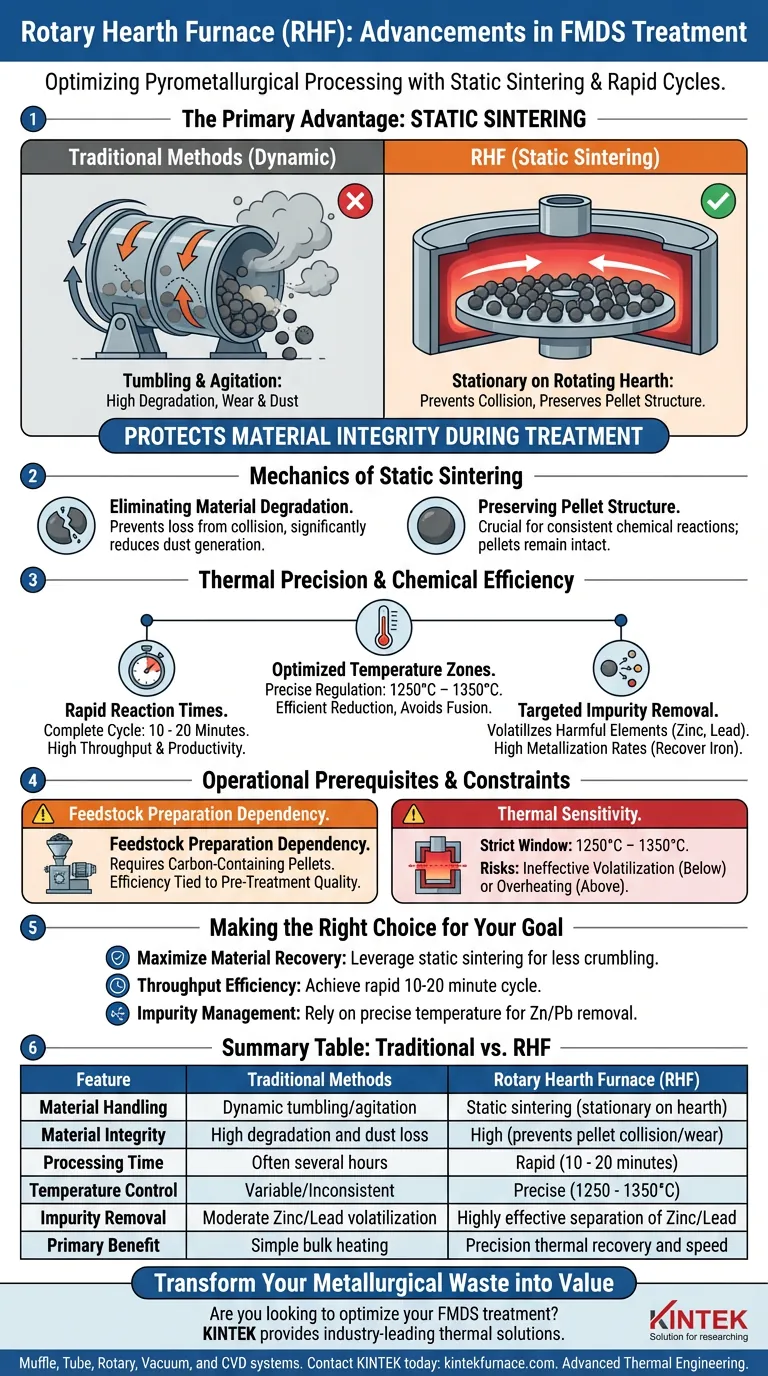

Il vantaggio principale del forno a platea rotante (RHF) risiede nella sua capacità di facilitare la "sinterizzazione statica", che protegge fondamentalmente l'integrità fisica del materiale durante il trattamento. A differenza dei metodi tradizionali che possono far ruzzolare o agitare la materia prima, l'RHF utilizza una platea rotante per trasportare pellet contenenti carbonio attraverso una zona ad alta temperatura senza collisioni o usura.

L'RHF risolve la doppia sfida del degrado del materiale e della velocità di lavorazione mantenendo un ambiente statico per i pellet durante una riduzione rapida e ad alta temperatura. Ciò garantisce alti tassi di metallizzazione e un'efficiente rimozione delle impurità in una frazione del tempo richiesto dai processi convenzionali.

La meccanica della sinterizzazione statica

Eliminare il degrado del materiale

I metodi tradizionali di riscaldamento dinamico spesso comportano perdite di materiale dovute a ruzzolamento e agitazione.

Il design dell'RHF mantiene i pellet contenenti carbonio fermi rispetto alla platea mentre ruotano attraverso il forno.

Questo approccio di "sinterizzazione statica" previene le collisioni tra i pellet, riducendo significativamente l'usura e la generazione di polvere all'interno del forno.

Preservare la struttura dei pellet

Mantenere la forma fisica del pellet è fondamentale per reazioni chimiche coerenti.

Evitando stress meccanici durante il trasporto, l'RHF garantisce che i pellet rimangano intatti durante tutto il processo di riduzione.

Precisione termica ed efficienza chimica

Zone di temperatura ottimizzate

L'RHF consente una precisa regolazione della temperatura, mantenendo specificamente un intervallo tra 1250 e 1350 gradi Celsius.

Questa finestra di temperatura è fondamentale per ridurre in modo efficiente gli ossidi metallici senza causare fusioni indesiderate o danni alle apparecchiature.

Tempi di reazione rapidi

Uno dei vantaggi più significativi dell'RHF è la sua velocità di produzione.

Il design facilita un ciclo di reazione completo in una durata notevolmente breve di soli 10-20 minuti.

Questa efficienza consente una maggiore produttività rispetto ai metodi di trattamento termico convenzionali più lenti.

Rimozione mirata delle impurità

L'ambiente ad alta temperatura è specificamente ottimizzato per gestire la complessa composizione delle polveri metallurgiche di ferro e acciaio (FMDS).

Il processo volatilizza efficacemente elementi dannosi come zinco e piombo, separandoli dai metalli preziosi.

Contemporaneamente, raggiunge alti tassi di metallizzazione, recuperando preziose unità di ferro per il riutilizzo.

Prerequisiti operativi e vincoli

Dipendenza dalla preparazione della materia prima

Il processo RHF descritto si basa specificamente su pellet contenenti carbonio.

Ciò implica che polveri o fanghi sciolti devono subire un rigoroso processo di pellettizzazione con un riducente di carbonio prima di poter essere trattati.

L'efficienza del forno è quindi direttamente legata alla qualità e alla coerenza di questa preparazione pre-trattamento.

Sensibilità termica

Sebbene l'intervallo 1250-1350°C sia efficace, rappresenta una rigorosa finestra operativa.

Scendere al di sotto di questo intervallo potrebbe non riuscire a volatilizzare efficacemente zinco e piombo, compromettendo la purezza del prodotto.

Superare questo intervallo rischia il surriscaldamento della platea o la fusione dei materiali, evidenziando la necessità di un sofisticato monitoraggio termico.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un RHF è la soluzione corretta per il tuo trattamento FMDS, valuta le tue priorità di lavorazione specifiche:

- Se la tua priorità principale è massimizzare il recupero del materiale: Sfrutta il processo di sinterizzazione statica per prevenire il sgretolamento e la perdita dei pellet dovuti a collisioni.

- Se la tua priorità principale è l'efficienza di produzione: Utilizza l'RHF per ottenere la riduzione completa e la volatilizzazione in un rapido ciclo di 10-20 minuti.

- Se la tua priorità principale è la gestione delle impurità: Affidati al preciso controllo di 1250-1350°C per volatilizzare zinco e piombo mantenendo un'alta metallizzazione del ferro.

L'RHF rappresenta un passaggio dal semplice riscaldamento alla lavorazione termica di precisione, trasformando i rifiuti metallurgici pericolosi in risorse preziose attraverso stabilità meccanica e velocità.

Tabella riassuntiva:

| Caratteristica | Metodi tradizionali | Forno a platea rotante (RHF) |

|---|---|---|

| Gestione del materiale | Ruzzolamento/agitazione dinamica | Sinterizzazione statica (fermo sulla platea) |

| Integrità del materiale | Elevato degrado e perdita di polvere | Elevata (previene collisioni/usura dei pellet) |

| Tempo di lavorazione | Spesso diverse ore | Rapido (10 - 20 minuti) |

| Controllo della temperatura | Variabile/Incoerente | Preciso (1250 - 1350°C) |

| Rimozione delle impurità | Moderata volatilizzazione di zinco/piombo | Separazione altamente efficace di zinco/piombo |

| Vantaggio principale | Semplice riscaldamento di massa | Recupero termico di precisione e velocità |

Trasforma i tuoi rifiuti metallurgici in valore

Stai cercando di ottimizzare il tuo trattamento FMDS con tassi di recupero più elevati e una maggiore velocità di produzione? KINTEK fornisce soluzioni termiche leader del settore progettate per precisione e durata. Supportati da R&D e produzione esperti, offriamo sistemi Muffola, Tubo, Rotante, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche e di laboratorio uniche.

Non lasciare che materiali preziosi vadano sprecati a causa di lavorazioni inefficienti. Lascia che i nostri esperti ti aiutino a progettare la configurazione del forno perfetta per la tua applicazione. Contatta KINTEK oggi stesso per discutere il tuo progetto personalizzato e sperimentare la potenza dell'ingegneria termica avanzata!

Guida Visiva

Riferimenti

- Jiansong Zhang, Qianqian Ren. Multi-Source Ferrous Metallurgical Dust and Sludge Recycling: Present Situation and Future Prospects. DOI: 10.3390/cryst14030273

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali materiali possono essere prodotti utilizzando forni a tubo rotante? Ideale per minerali e polveri per batterie

- Quali sono le opzioni di combustibile comuni per i forni rotativi? Ottimizza l'efficienza della tua lavorazione termica

- Come fanno i forni a reazione pirolitica a facilitare la separazione efficace della resina? Soluzioni avanzate per il riciclo di CFRP

- Perché i forni rotanti sono particolarmente adatti per la fusione dell'alluminio e il riciclo degli scarti? Aumenta l'efficienza del recupero dei metalli

- Qual è la funzione principale di un essiccatore rotativo nella pirolisi NBR? Ottimizzare la materia prima per la massima resa

- Come viene utilizzato il forno rotante a tubo inclinato nei processi di attivazione del carbonio? Ottenere un controllo preciso per un carbone attivo di alta qualità

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Qual è il ruolo del sistema di controllo dell'atmosfera in un forno a sinterizzazione a tubo rotante? Migliorare la qualità e l'efficienza del materiale