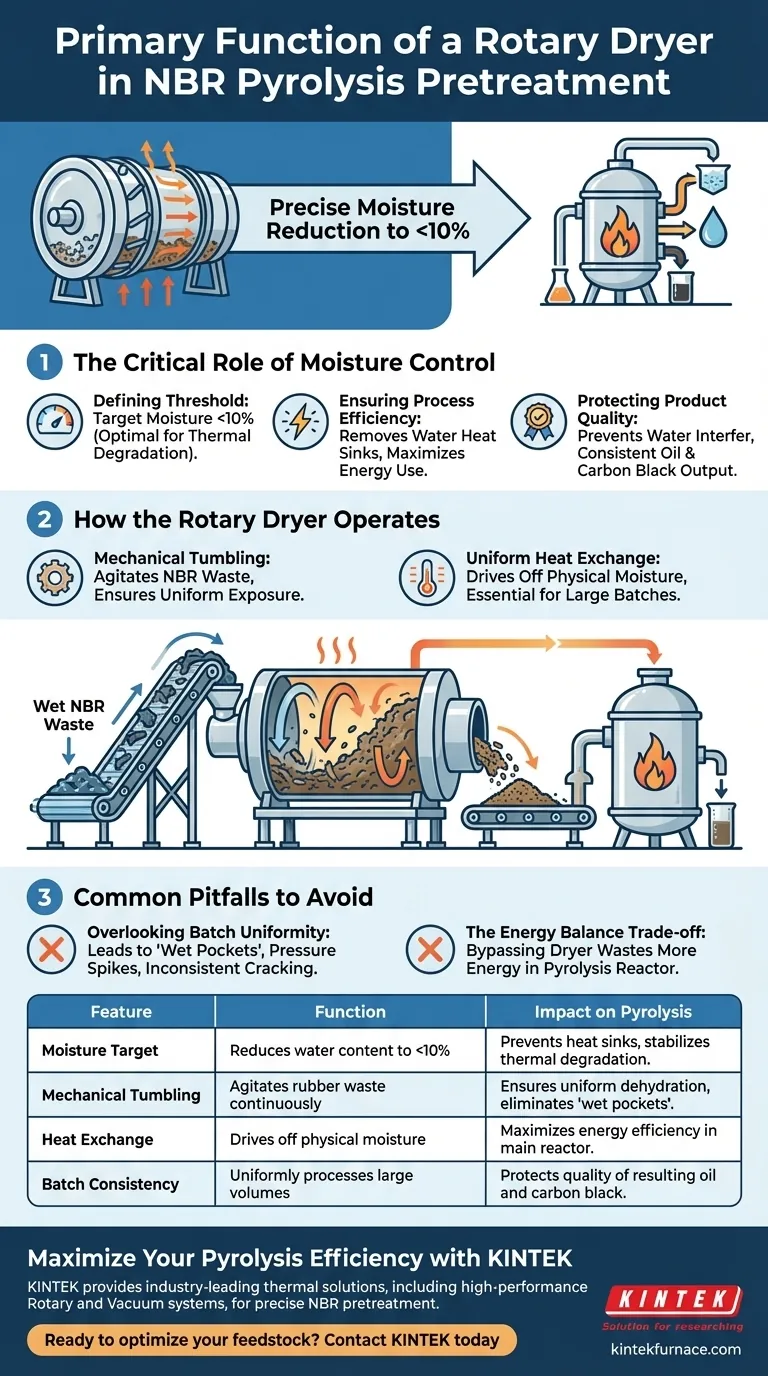

La funzione principale di un essiccatore rotativo nel flusso di lavoro della pirolisi NBR è la precisa riduzione dell'umidità. Nello specifico, è progettato per abbassare il contenuto d'acqua dei rifiuti grezzi di gomma nitrile-butadiene a un livello inferiore al 10%. Ciò si ottiene attraverso un processo continuo di agitazione meccanica e scambio termico per garantire una disidratazione uniforme su grandi lotti.

Una pirolisi efficace richiede una materia prima stabile e asciutta. Ridurre il contenuto di umidità a meno del 10% è la base critica per garantire l'efficienza termica e mantenere l'alta qualità dei tuoi prodotti finali di pirolisi.

Il Ruolo Critico del Controllo dell'Umidità

Definizione della Soglia

L'obiettivo specifico della fase di pretrattamento è portare il contenuto di umidità dei rifiuti di NBR a un obiettivo rigoroso.

Per prestazioni ottimali di pirolisi, questo livello deve essere mantenuto al di sotto del 10%. Il superamento di questa soglia introduce variabili che possono destabilizzare il successivo processo di degradazione termica.

Garantire l'Efficienza del Processo

Il contenuto d'acqua agisce come un significativo dissipatore di calore in un reattore di pirolisi.

Rimuovendo questa umidità in anticipo, l'essiccatore rotativo garantisce che l'energia termica nel reattore principale venga utilizzata per rompere i legami chimici nella gomma, piuttosto che per evaporare l'acqua in eccesso. Ciò massimizza l'efficienza energetica dell'intero sistema.

Proteggere la Qualità del Prodotto

La presenza di umidità in eccesso non influisce solo sul consumo energetico; influisce sulla composizione chimica dell'output.

Una corretta disidratazione impedisce all'acqua di interferire con la reazione, garantendo che l'olio e il nerofumo risultanti mantengano standard di qualità coerenti.

Come Funziona l'Essiccatore Rotativo

Agitazione Meccanica

Per raggiungere l'obiettivo del 10%, l'essiccatore non può semplicemente applicare calore alla superficie di un mucchio di rifiuti.

L'essiccatore rotativo utilizza l'agitazione meccanica per agitare i rifiuti di NBR. Ciò garantisce che ogni pezzo di gomma sia esposto all'ambiente di essiccazione, prevenendo "sacche umide" nel profondo del lotto.

Scambio Termico Uniforme

L'agitazione è combinata con un meccanismo di scambio termico per rimuovere l'umidità fisica.

Questa combinazione consente una disidratazione uniforme di grandi lotti, essenziale per operazioni su scala industriale in cui la coerenza è fondamentale.

Errori Comuni da Evitare

Trascurare l'Uniformità del Lotto

Un errore comune nel pretrattamento è presumere che una lettura media di umidità si applichi all'intero lotto.

Se l'essiccatore non agita efficacemente il materiale, potresti avere un'umidità media del 10%, ma con sacche specifiche di elevata umidità. Queste zone umide possono causare picchi di pressione o cracking incoerente durante la pirolisi.

Il Compromesso del Bilancio Energetico

Il funzionamento di un essiccatore rotativo consuma energia, rappresentando un costo operativo iniziale.

Tuttavia, tentare di aggirare questo passaggio per risparmiare energia è un falso risparmio. L'energia necessaria per far bollire l'acqua all'interno del reattore di pirolisi è spesso significativamente più elevata e più dirompente dell'energia utilizzata dall'essiccatore rotativo durante il pretrattamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo progetto di pirolisi NBR, allinea i tuoi parametri di essiccazione con i tuoi obiettivi operativi specifici:

- Se la tua priorità principale è l'Efficienza del Processo: Assicurati che il tuo essiccatore sia calibrato per raggiungere costantemente il marchio di umidità <10% per evitare sprechi energetici nel reattore principale.

- Se la tua priorità principale è la Coerenza del Prodotto: Dai priorità all'aspetto dell'agitazione meccanica dell'essiccatore per garantire che la materia prima sia uniforme prima della reazione.

Un essiccatore rotativo ben calibrato non è solo uno strumento di preparazione; è il fondamento di un'operazione di pirolisi stabile e redditizia.

Tabella Riassuntiva:

| Caratteristica | Funzione nel Pretrattamento NBR | Impatto sulla Pirolisi |

|---|---|---|

| Obiettivo Umidità | Riduce il contenuto d'acqua a <10% | Previene i dissipatori di calore e stabilizza la degradazione termica |

| Agitazione Meccanica | Agita continuamente i rifiuti di gomma | Garantisce una disidratazione uniforme ed elimina le 'sacche umide' |

| Scambio Termico | Rimuove l'umidità fisica | Massimizza l'efficienza energetica nel reattore principale |

| Coerenza del Lotto | Elabora uniformemente grandi volumi | Protegge la qualità dell'olio e del nerofumo risultanti |

Massimizza la Tua Efficienza di Pirolisi con KINTEK

Non lasciare che l'umidità comprometta la tua produzione chimica o prosciughi le tue risorse energetiche. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi rotativi e sottovuoto ad alte prestazioni, ingegnerizzati per il pretrattamento preciso di materiali come la gomma nitrile-butadiene.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, i nostri forni da laboratorio e industriali sono completamente personalizzabili per soddisfare le tue esigenze uniche di riduzione dell'umidità e trattamento termico. Garantisci un'operazione stabile e redditizia scegliendo attrezzature che offrono coerenza.

Pronto a ottimizzare la tua materia prima? Contatta KINTEK oggi stesso per discutere la tua soluzione di pirolisi personalizzata!

Guida Visiva

Riferimenti

- Kasun Pathiraja, Kaveenga Rasika Koswattage. Sustainable Management of Nitrile Butadiene Rubber Waste Through Pyrolysis. DOI: 10.3390/su17030846

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

Domande frequenti

- In che modo il forno di sinterizzazione a tubo rotante raggiunge un'elevata efficienza di sinterizzazione? Aumenta l'uniformità e la velocità

- Come si determina il profilo di temperatura appropriato per un forno rotante? Ottieni precisione con l'analisi TGA

- Quali sono gli svantaggi dei forni rotativi per la calce in termini di costruzione e funzionamento? Costi elevati, funzionamento complesso

- Quali dati sono necessari per progettare un forno rotante? Fattori essenziali per un'elaborazione termica efficiente

- Quali tipi di reazioni possono essere eseguite in un forno rotante? Sblocca soluzioni versatili per la lavorazione termica

- Cos'è un Forno a Tubo Rotante Inclinabile e in cosa si differenzia dai forni statici tradizionali? Ottenere un Riscaldamento Uniforme per Polveri e Granuli

- Qual è il vantaggio di un forno rotante che opera come forno a batch? Ottenere uniformità e controllo superiori

- Quali sono le caratteristiche strutturali di un forno a tubo rotante? Scopri i componenti chiave per un trattamento termico uniforme