In sostanza, un forno rotante a tubo inclinato viene utilizzato nell'attivazione del carbonio per trasformare materiali grezzi ricchi di carbonio in un prodotto finale altamente poroso attraverso un controllo termico e meccanico preciso. Ciò avviene mescolando il materiale all'interno di un tubo riscaldato e rotante, assicurando che ogni particella venga carbonizzata in modo uniforme e quindi attivata in un'atmosfera controllata. La funzione di inclinazione consente una messa a punto del tempo di permanenza del materiale all'interno del forno, offrendo agli ingegneri un controllo esatto sulle proprietà del prodotto finale.

L'efficacia del forno deriva dalla sua combinazione unica di tre azioni critiche: rotazione continua per un riscaldamento uniforme, inclinazione regolabile per controllare la durata del processo e un ambiente sigillato per una gestione precisa dell'atmosfera. Questa sinergia garantisce la creazione di carbone attivo di alta qualità con una vasta area superficiale interna, che è la chiave della sua potente capacità di adsorbimento.

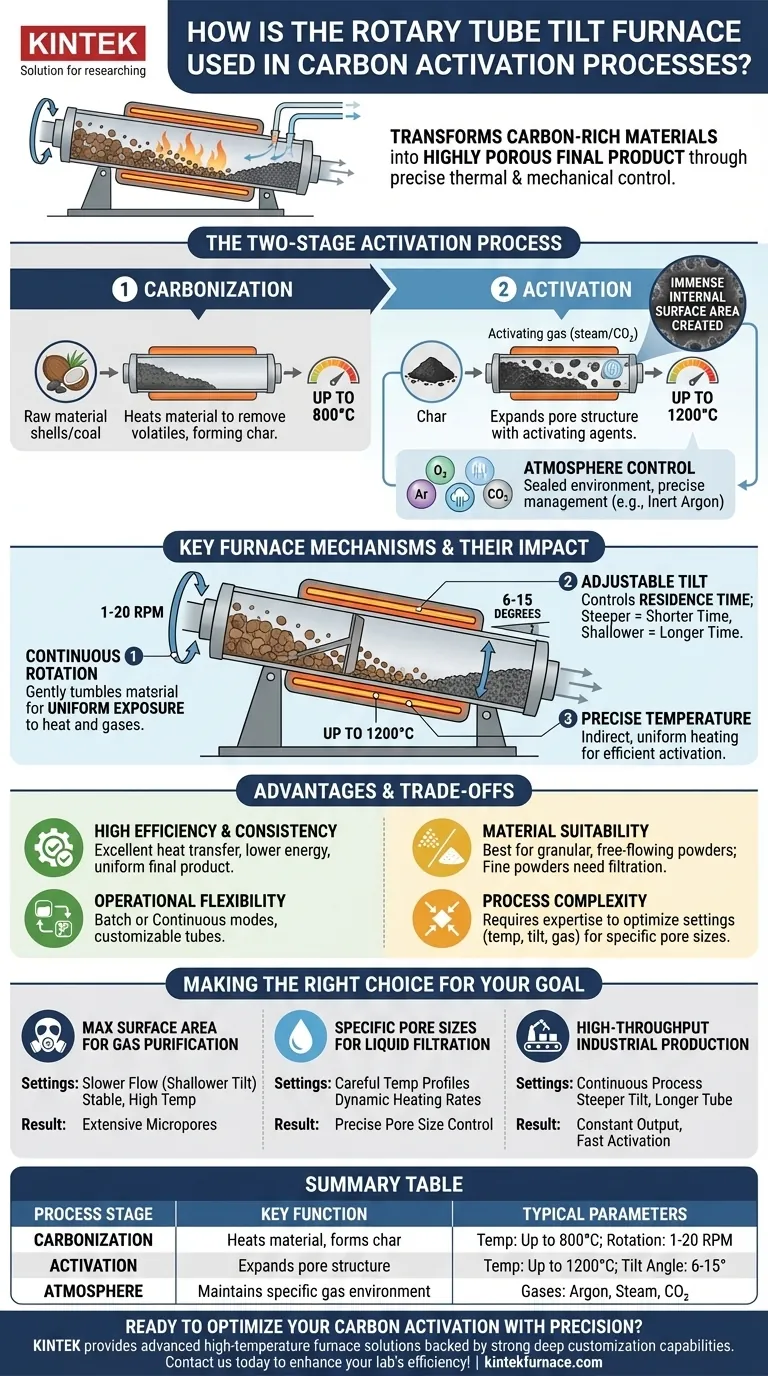

Il Processo di Attivazione in Due Fasi

La trasformazione di una materia prima come il guscio di cocco o il carbone in carbone attivo non è un unico passaggio. È un processo termico in due fasi attentamente orchestrato, e il forno è progettato per gestire entrambe le fasi con precisione.

Fase 1: Carbonizzazione

Innanzitutto, la materia prima viene riscaldata nel tubo rotante per eliminare l'acqua e altri composti volatili. Questo processo iniziale, noto come carbonizzazione, lascia dietro di sé un solido poroso ricco di carbonio chiamato "char". La rotazione lenta del forno assicura che ogni particella venga riscaldata in modo uniforme, prevenendo punti caldi e producendo un char costante.

Fase 2: Attivazione

Successivamente, il char viene riscaldato a una temperatura più elevata, spesso fino a 800°C, in presenza di un agente attivante. Questa è la fase di attivazione, in cui la struttura dei pori interni viene ampliata drasticamente. Questo processo intaglia una rete di pori microscopici, creando l'immensa area superficiale interna che conferisce al carbone attivo il suo potere adsorbente.

Il Ruolo Critico del Controllo dell'Atmosfera

La capacità del forno di mantenere un'atmosfera controllata è essenziale. I riferimenti citano un'atmosfera di argon, che è un gas inerte utilizzato per l'attivazione fisica, prevenendo la combustione (ossidazione) del carbonio. Le capacità di spurgo del gas e di vuoto del forno consentono agli operatori di introdurre gas attivanti specifici (come vapore o anidride carbonica in altri processi) e di rimuovere i sottoprodotti, influenzando direttamente la struttura porosa finale.

Meccanismi Chiave del Forno e il Loro Impatto

Le caratteristiche di progettazione uniche del forno rotante a tubo inclinato sono ciò che consente un controllo così preciso sul processo di attivazione. Ogni meccanismo svolge uno scopo distinto e vitale.

Rotazione Continua per un'Esposizione Uniforme

La lenta rotazione del tubo, tipicamente tra 1-20 giri/min, rovescia delicatamente il materiale. Questa miscelazione costante e delicata garantisce che ogni particella riceva un'esposizione uniforme sia al calore delle pareti del forno sia ai gas attivanti nell'atmosfera. Questo è il meccanismo principale per ottenere un prodotto finale coerente e di alta qualità.

Angolo di Inclinazione per il Controllo del Flusso del Materiale

La capacità di inclinare il forno, solitamente tra 6 e 15 gradi, è uno strumento potente per il controllo del processo. L'angolo di inclinazione determina la velocità con cui il materiale viaggia attraverso il tubo, controllando così il suo tempo di permanenza nella zona calda. Un angolo più ripido comporta un tempo di permanenza più breve per la produzione continua, mentre un angolo meno ripido lo aumenta, consentendo un'attivazione più profonda.

Temperatura e Miscelazione Precise

Il forno può raggiungere temperature fino a 1200°C, fornendo energia termica più che sufficiente per l'attivazione. Ancora più importante, questo calore viene applicato in modo indiretto e uniforme. Per aiutare questo, all'interno del tubo possono essere montate palette raschianti interne per evitare che il materiale si attacchi alle pareti e per assicurare che venga costantemente ripiegato e miscelato.

Comprendere i Vantaggi e i Compromessi

Sebbene sia molto efficace, è importante considerare il forno rotante a tubo inclinato come uno strumento specializzato con una serie specifica di punti di forza e considerazioni operative.

Vantaggio: Elevata Efficienza e Coerenza

La combinazione di riscaldamento indiretto e agitazione continua del materiale si traduce in un'eccellente efficienza di trasferimento del calore e in un consumo energetico significativamente inferiore rispetto ai forni statici. Il vantaggio principale rimane la produzione di un lotto di prodotto finale eccezionalmente uniforme e coerente di lotto in lotto.

Vantaggio: Flessibilità Operativa

Questi forni possono essere gestiti in modalità batch (per quantità più piccole e di sviluppo) o in modalità continua (per la produzione su larga scala). La possibilità di cambiare i materiali del tubo (ad esempio, quarzo per la purezza, allumina per alte temperature) e di personalizzare la lunghezza del forno aggiunge un ulteriore livello di adattabilità per diversi materiali grezzi e obiettivi di processo.

Considerazione: Idoneità del Materiale

Questo design eccelle con polveri granulari e scorrevoli e piccole particelle. Le polveri estremamente fini possono essere trascinate nel flusso dei gas di scarico, richiedendo sistemi di filtrazione. I pezzi di materiale grandi e irregolari potrebbero non ribaltarsi efficacemente, portando a un trattamento non uniforme.

Considerazione: Complessità del Processo

Questo non è un semplice dispositivo "imposta e dimentica". L'ottimizzazione del prodotto finale richiede una comprensione sofisticata di come interagiscono temperatura, velocità di rotazione, angolo di inclinazione, composizione del gas e velocità di flusso. Il raggiungimento di dimensioni dei pori specifiche o di obiettivi di superficie richiede un significativo sviluppo del processo e competenza.

Fare la Scelta Giusta per il Tuo Obiettivo

Le impostazioni del forno devono essere regolate per ingegnerizzare le proprietà specifiche richieste per l'applicazione prevista del carbone attivo.

- Se il tuo obiettivo principale è massimizzare l'area superficiale per la purificazione dei gas: Probabilmente utilizzerai un flusso di materiale più lento (inclinazione meno pronunciata) e una temperatura di attivazione stabile e alta per consentire lo sviluppo estensivo dei micropori.

- Se il tuo obiettivo principale è creare dimensioni dei pori specifiche per la filtrazione dei liquidi: Dovrai controllare attentamente i profili di temperatura sia della carbonizzazione che dell'attivazione, utilizzando i controlli dinamici del forno per gestire con precisione le velocità di riscaldamento e il tempo di permanenza.

- Se il tuo obiettivo principale è la produzione industriale ad alto rendimento: Ottimizzerai per un processo continuo, utilizzando probabilmente un angolo di inclinazione più ripido e un tubo del forno più lungo per raggiungere il tempo di attivazione richiesto mantenendo una produzione costante.

Padroneggiare l'interazione di queste variabili ti permette di ingegnerizzare il carbone attivo con caratteristiche prestazionali adattate alle tue esigenze esatte.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Parametri Tipici |

|---|---|---|

| Carbonizzazione | Riscalda il materiale per rimuovere i volatili, formando char | Temperatura: Fino a 800°C; Rotazione: 1-20 giri/min |

| Attivazione | Espande la struttura dei pori con agenti attivanti | Temperatura: Fino a 1200°C; Angolo di Inclinazione: 6-15° |

| Controllo dell'Atmosfera | Mantiene ambienti di gas inerti o specifici | Gas comuni: Argon, vapore, CO₂ |

Pronto a ottimizzare la tua attivazione del carbonio con precisione? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i forni rotanti a tubo inclinato. La nostra linea di prodotti—che comprende forni a muffola, a tubo, rotanti, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD—è supportata da solide capacità di personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la qualità del prodotto del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cosa rende i forni a tubo rotante facili da usare? Ottenere uniformità ed efficienza di processo superiori

- Quali sono i vantaggi di un forno a tubo rotante? Ottenere uniformità ed efficienza superiori nella lavorazione dei materiali

- In che modo i forni a tubo rotante migliorano l'efficienza nella lavorazione dei materiali? Aumenta la produttività e la qualità

- Qual è il livello di controllo del processo fornito dai forni a tubo rotante? Ottieni una lavorazione termica precisa per risultati uniformi

- Quali funzionalità opzionali migliorano le capacità di lavorazione dei forni a tubo rotante? Aumenta l'efficienza con personalizzazioni avanzate