I forni rotanti sono particolarmente adatti per la fusione dell'alluminio e il riciclo degli scarti poiché il loro design rotante crea un'efficienza termica superiore e massimizza il recupero del metallo. Questo continuo movimento di rimescolamento assicura che tutta la carica di alluminio venga riscaldata uniformemente mentre viene continuamente miscelata con il fondente salino, un processo che rimuove in modo efficiente le impurità e gli ossidi comuni nei materiali di scarto.

Mentre altri forni possono fondere l'alluminio, la capacità del forno rotante di agitare costantemente la carica lo rende eccezionalmente efficace nel massimizzare la quantità di metallo utilizzabile recuperato da fonti di scarto diverse e spesso contaminate.

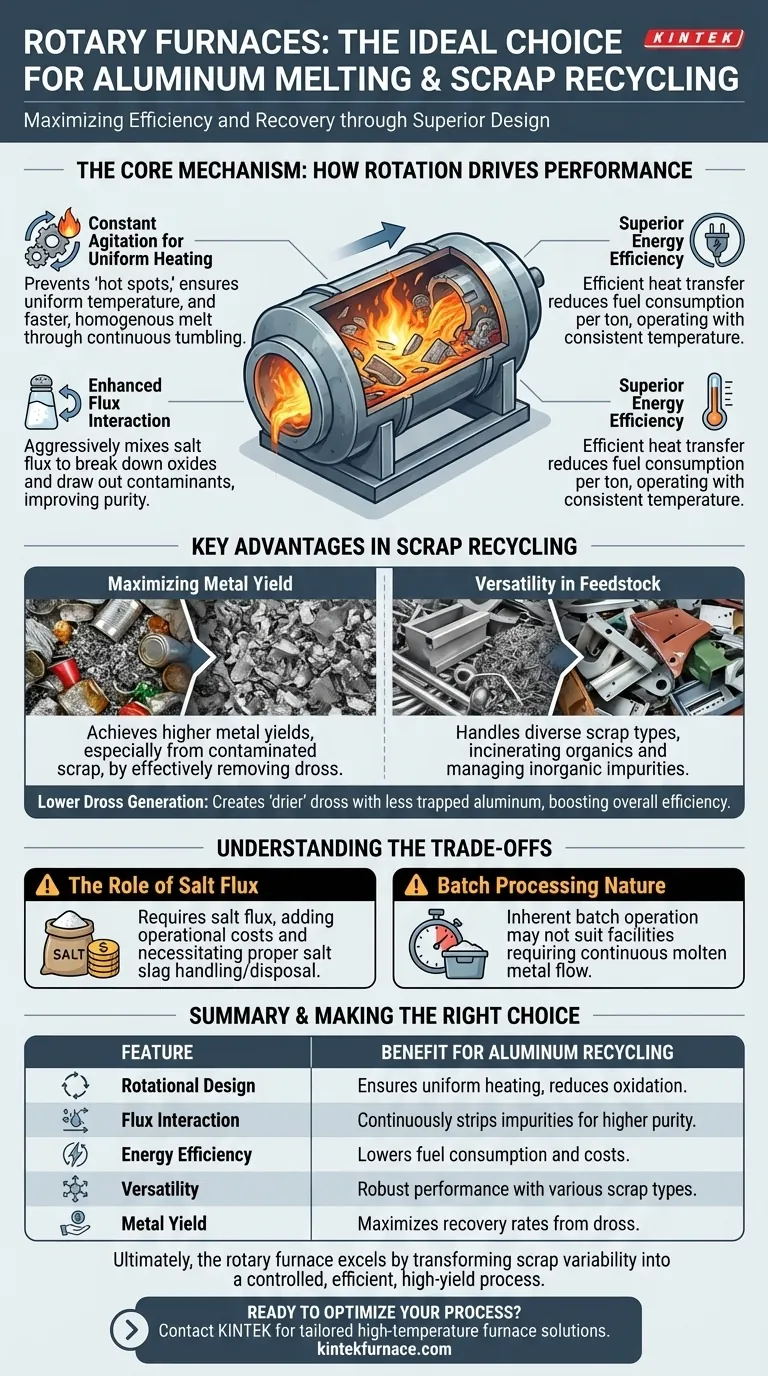

Il Meccanismo Centrale: Come la Rotazione Guida le Prestazioni

La caratteristica distintiva di un forno rotante è il suo tamburo cilindrico che ruota o si inclina lungo il suo asse orizzontale. Questa semplice azione meccanica è la fonte dei suoi principali vantaggi nel riciclo dell'alluminio.

Agitazione Costante per un Riscaldamento Uniforme

La rotazione del forno rimescola continuamente lo scarto solido di alluminio. Ciò impedisce la formazione di "punti caldi" sulla superficie del metallo, che possono causare ossidazione eccessiva e perdita di metallo.

Muovendo costantemente il materiale, il calore viene trasferito non solo per irraggiamento dal bruciatore, ma anche per conduzione diretta quando il rivestimento refrattario caldo entra in contatto con la carica. Ciò si traduce in una fusione più rapida e omogenea.

Interazione Migliorata con il Fondente

Nel riciclo dell'alluminio, uno strato di fondente salino viene utilizzato per proteggere il metallo dall'ossidazione e per assorbire le impurità. L'azione di rimescolamento di un forno rotante mescola continuamente l'alluminio fuso con questo fondente.

Questa azione di lavaggio continua è fondamentale. Rompe aggressivamente i tenaci strati di ossido sui pezzi di scarto, consentendo loro di coalescere nella massa fusa, e rimuove in modo efficiente i contaminanti dal bagno fuso.

Efficienza Energetica Superiore

Poiché il calore viene trasferito in modo così efficace in tutta la carica, si spreca meno energia. Il profilo di temperatura costante consente al bruciatore di funzionare in modo più efficiente, riducendo il consumo totale di carburante per tonnellata di alluminio prodotto rispetto a molti progetti di forni statici.

Vantaggi Chiave nel Riciclo degli Scarti

Sebbene efficace per la fusione dell'alluminio primario, il forno rotante eccelle davvero quando si tratta di trattare rottami, che sono spesso diversi, contaminati e difficili da gestire.

Massimizzazione del Rendimento Metallico

L'obiettivo principale del riciclo è recuperare il maggior metallo possibile. L'azione di flussaggio efficiente del forno rotante è fondamentale per ottenere alti rendimenti metallici, spesso superiori a quelli dei forni stazionari tradizionali.

Rimuovendo efficacemente i componenti non metallici e gli ossidi (scoria), rimane più alluminio puro per la colata. Ciò è particolarmente prezioso quando si trattano materiali con alti rapporti superficie/volume, come trucioli o lattine per bevande usate (UBC).

Versatilità delle Materie Prime

I forni rotanti sono robusti e possono gestire un'ampia varietà di tipi di scarti di alluminio. Questo include tutto, dagli scarti industriali puliti agli scarti post-consumo che possono essere contaminati da vernici, plastiche, oli e altri residui.

L'ambiente di combustione controllato aiuta a incenerire i contaminanti organici, mentre il processo di flussaggio gestisce le impurità inorganiche.

Minore Generazione di Scoria

La scoria è una miscela di ossido di alluminio e alluminio metallico intrappolato che si forma sulla superficie del fuso. Poiché il forno rotante fornisce una fusione più controllata con minore esposizione diretta all'aria aperta, limita la formazione di ossidi in eccesso.

La scoria risultante è anche più "secca", il che significa che contiene una quantità significativamente inferiore di alluminio recuperabile intrappolato, migliorando ulteriormente l'efficienza complessiva del processo di riciclo.

Comprendere i Compromessi

Nessuna tecnologia è priva di compromessi. Comprendere i limiti dei forni rotanti è fondamentale per prendere una decisione informata.

Il Ruolo del Fondente Salino

L'efficienza di un forno rotante dipende fortemente dall'uso del fondente salino. Questo aumenta il costo operativo.

Inoltre, il sottoprodotto risultante, noto come torta salina o scoria salina, contiene sale, ossidi e un po' di metallo residuo. Deve essere gestito correttamente e inviato per ulteriori lavorazioni o smaltito in modo conforme, il che ha implicazioni sia economiche che ambientali.

Natura del Processo a Lotto

I forni rotanti sono intrinsecamente sistemi a funzionamento discontinuo (a lotto). Il forno viene caricato, avviene la fusione, il metallo viene colato e la scoria viene rimossa prima che possa iniziare il ciclo successivo.

Questo può essere uno svantaggio per gli impianti che richiedono un flusso continuo e ininterrotto di metallo fuso, dove un grande forno a riverbero potrebbe essere più adatto.

Fare la Scelta Giusta per la Tua Attività

La scelta della tecnologia del forno corretta dipende interamente dalla tua materia prima specifica e dagli obiettivi di produzione.

- Se il tuo obiettivo principale è massimizzare il rendimento da scarti contaminati e di bassa qualità: Il forno rotante è la scelta superiore grazie alla sua capacità senza pari di gestire le impurità e recuperare il metallo.

- Se il tuo obiettivo principale è fondere scarti puliti e uniformi o lingotti primari: Un forno a riverbero o a induzione più semplice e potenzialmente meno costoso può offrire un funzionamento più diretto.

- Se la tua attività richiede una fornitura continua di metallo fuso molto grande: Potrebbe essere necessario confrontare l'output a lotti di più forni rotanti rispetto a un sistema di fusione continua su larga scala.

In definitiva, il forno rotante eccelle trasformando la sfida della variabilità degli scarti di alluminio in un processo di riciclo controllato, efficiente e ad alto rendimento.

Tabella Riassuntiva:

| Caratteristica | Vantaggio per il Riciclo dell'Alluminio |

|---|---|

| Design Rotante | Garantisce un riscaldamento uniforme e un'agitazione costante, riducendo i punti caldi e l'ossidazione. |

| Interazione con il Fondente | Mescola continuamente il fondente salino per rimuovere le impurità, migliorando la purezza e il recupero del metallo. |

| Efficienza Energetica | Riduce il consumo di carburante grazie all'efficace trasferimento di calore e al controllo costante della temperatura. |

| Versatilità | Gestisce vari tipi di scarti, inclusi materiali contaminati, con prestazioni robuste. |

| Rendimento Metallico | Massimizza i tassi di recupero rimuovendo efficacemente scoria e componenti non metallici. |

Pronto a ottimizzare il tuo processo di riciclo dell'alluminio? Sfruttando un'eccezionale R&S e una produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione esigenze sperimentali uniche. Sia che tu abbia a che fare con scarti contaminati o che necessiti di una fusione ad alto rendimento, i nostri forni rotanti possono aumentare la tua efficienza e il recupero dei metalli. Contattaci oggi per discutere come possiamo adattare una soluzione alle tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato