A livello fondamentale, i forni a tubo rotante sono progettati per trattare continuamente un'ampia gamma di materiali granulari e in polvere ad alte temperature. Questi includono minerali industriali come l'allumina e il clinker di cemento, componenti avanzati per batterie come il carbonio grafitizzato e i materiali anodici a base di silicio, e varie polveri metalliche e ceramiche. La chiave è che il materiale deve essere in grado di rotolare e fluire liberamente mentre il tubo ruota.

L'idoneità di un materiale per un forno a tubo rotante dipende meno dalla sua composizione chimica e più dal suo comportamento fisico. Il fattore più importante è la capacità del materiale di rimanere a flusso libero e non appiccicoso alla temperatura di processo desiderata.

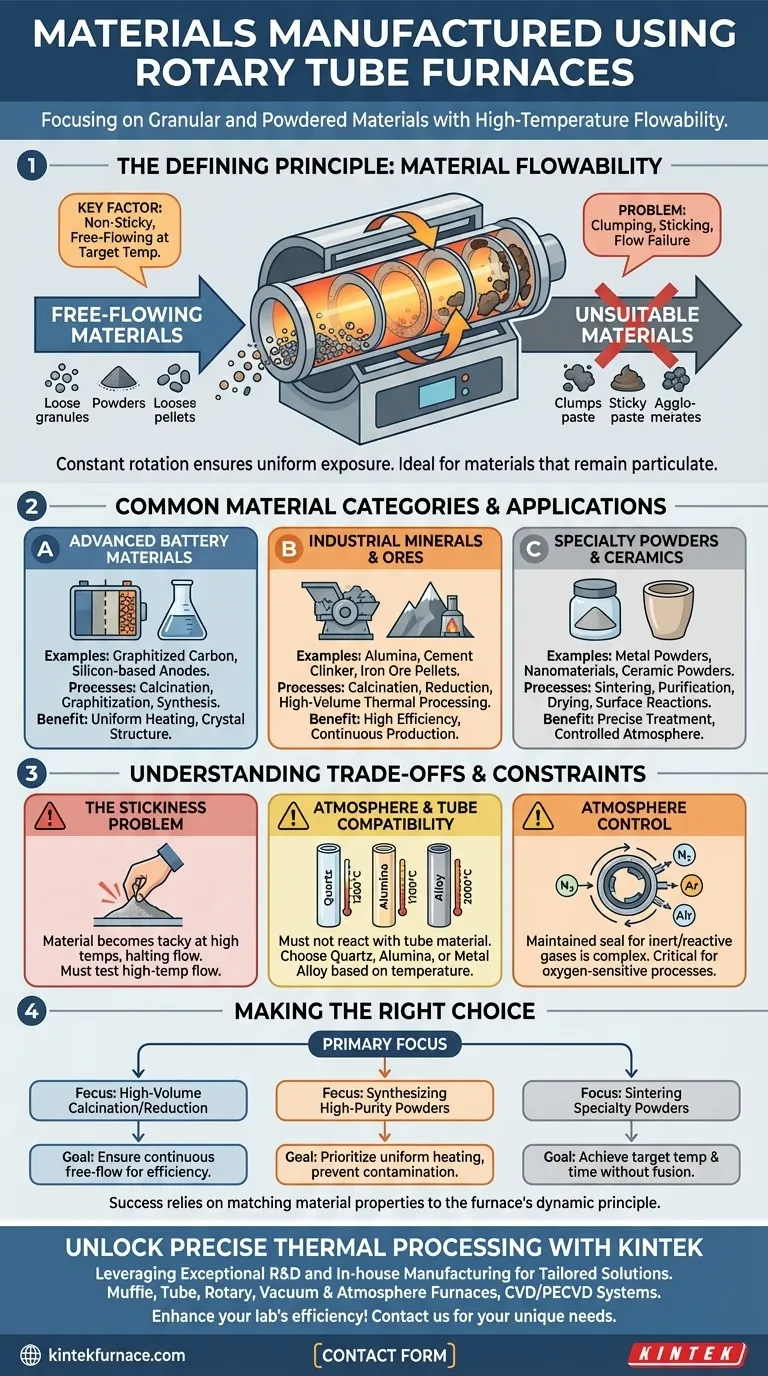

Il Principio Fondamentale: La Scorreggia del Materiale

L'intero design di un forno a tubo rotante è basato sul concetto di movimento continuo del materiale. Questa agitazione meccanica è ciò che rende la tecnologia così efficace, ma ne definisce anche la sua principale limitazione.

Perché la Scorreggia è Critica

L'azione costante di rotazione e di caduta assicura che ogni particella sia esposta alla stessa temperatura e alle stesse condizioni atmosferiche. Ciò si traduce in un'eccezionale uniformità termica e in una qualità del prodotto costante, difficile da ottenere in un forno batch statico.

Forme di Materiale Adatte

Questi forni eccellono nella lavorazione di materiali intrinsecamente granulari o particolati. Ciò include polveri, pellet, granuli e piccoli solidi a flusso libero. Il processo assicura che ogni particella subisca lo stesso trattamento termico.

Proprietà del Materiale Non Idonee

I materiali che si agglomerano, si ammorbidiscono o diventano appiccicosi ad alte temperature non sono adatti per i forni a tubo rotante. Tali materiali si raggrupperanno o aderiranno alla parete calda del tubo, interrompendo il flusso, causando gravi problemi operativi e portando a una lavorazione non uniforme.

Categorie e Applicazioni Comuni dei Materiali

Il principio della scorreggia permette a questi forni di essere utilizzati in diverse industrie chiave per specifici processi termici come calcinazione, sinterizzazione e purificazione.

Materiali Avanzati per Batterie

I forni rotanti sono fondamentali per la produzione di componenti per batterie di nuova generazione. Questo include la sintesi e la grafitizzazione di materiali anodici (come il carbonio grafitizzato) e la calcinazione di materiali catodici (elettrodi positivi). Il riscaldamento uniforme è fondamentale per ottenere la struttura cristallina e la purezza desiderate.

Minerali Industriali e Minerali

Questa è un'applicazione classica, utilizzata per la lavorazione termica ad alto volume. Esempi comuni includono la produzione di clinker di cemento, la riduzione di pellet di minerale di ferro e la calcinazione di minerali come allumina e vermiculite. La natura continua del processo lo rende altamente efficiente per la produzione in massa.

Polveri Speciali e Ceramiche

Il forno è ideale per il trattamento di polveri metalliche, nanomateriali e polveri ceramiche. I processi possono includere essiccazione, purificazione, sinterizzazione di particelle senza consolidamento completo e l'esecuzione di reazioni chimiche sulla superficie di una polvere.

Comprensione dei Compromessi e dei Limiti

Sebbene potente, un forno a tubo rotante non è una soluzione universale. Comprendere i suoi limiti è cruciale per un'implementazione di successo.

Il Problema dell'Appiccicosità

Questo è il modo di fallimento più comune. Un materiale che sembra fluire perfettamente a temperatura ambiente può diventare appiccicoso a 800°C. È essenziale testare le caratteristiche di flusso ad alta temperatura di un materiale prima di adottare questo metodo di lavorazione.

Compatibilità dell'Atmosphera e del Tubo di Processo

Il materiale in lavorazione non deve reagire chimicamente con il tubo stesso. Il materiale del tubo di processo—tipicamente quarzo, allumina (corindone) o una lega metallica ad alta temperatura—viene scelto in base alla temperatura richiesta e all'ambiente chimico.

Ad esempio, un tubo di quarzo standard è eccellente per molti processi ma ha limitazioni di temperatura. Le applicazioni ad alta temperatura superiori a ~1200°C spesso richiedono un tubo di allumina, che è più fragile e suscettibile allo shock termico. Temperature estremamente elevate (che si avvicinano ai 2000°C o 3600°F) potrebbero persino richiedere un tubo di zirconia.

Controllo dell'Atmosphera

Sebbene questi forni possano operare con aria o un'atmosfera inerte (come azoto o argon), mantenere una tenuta perfetta su un gruppo rotante è più complesso rispetto a un forno a tubo statico. Questa è una considerazione critica di progettazione per processi altamente sensibili all'ossigeno.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

Per determinare se questa tecnologia si adatta alle tue esigenze, concentrati sul risultato desiderato e sulle proprietà fisiche del tuo materiale.

- Se il tuo obiettivo principale è la calcinazione o la riduzione di minerali ad alto volume: La tua principale preoccupazione è garantire che il materiale rimanga a flusso libero durante l'intero profilo di temperatura per consentire una produzione continua ed efficiente.

- Se il tuo obiettivo principale è la sintesi di polveri ad alta purezza come materiali per batterie: Devi dare priorità sia al riscaldamento uniforme sia alla compatibilità chimica tra il tuo materiale, l'atmosfera di processo e la parete del tubo per prevenire la contaminazione.

- Se il tuo obiettivo principale è la sinterizzazione o il trattamento termico di polveri speciali: Il tuo obiettivo è raggiungere la temperatura target e il tempo di residenza in modo uniforme su tutte le particelle senza permettere loro di fondersi tra loro o alla parete del tubo.

In definitiva, una produzione di successo in un forno a tubo rotante si ottiene abbinando le proprietà fisiche del materiale al principio operativo dinamico del forno.

Tabella riassuntiva:

| Categoria Materiale | Esempi Comuni | Processi Chiave |

|---|---|---|

| Materiali Avanzati per Batterie | Carbonio grafitizzato, anodi a base di silicio | Calcinazione, grafitizzazione |

| Minerali Industriali | Allumina, clinker di cemento, pellet di minerale di ferro | Calcinazione, riduzione |

| Polveri Speciali e Ceramiche | Polveri metalliche, nanomateriali, polveri ceramiche | Sinterizzazione, purificazione, essiccazione |

Sblocca la lavorazione termica precisa con gli avanzati forni a tubo rotante di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni su misura per alte temperature, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che le tue esigenze sperimentali uniche siano soddisfatte per materiali come componenti per batterie, minerali e polveri. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali caratteristiche supplementari possono migliorare le prestazioni del forno a tubo rotante? Aumenta l'efficienza con un controllo di precisione

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura