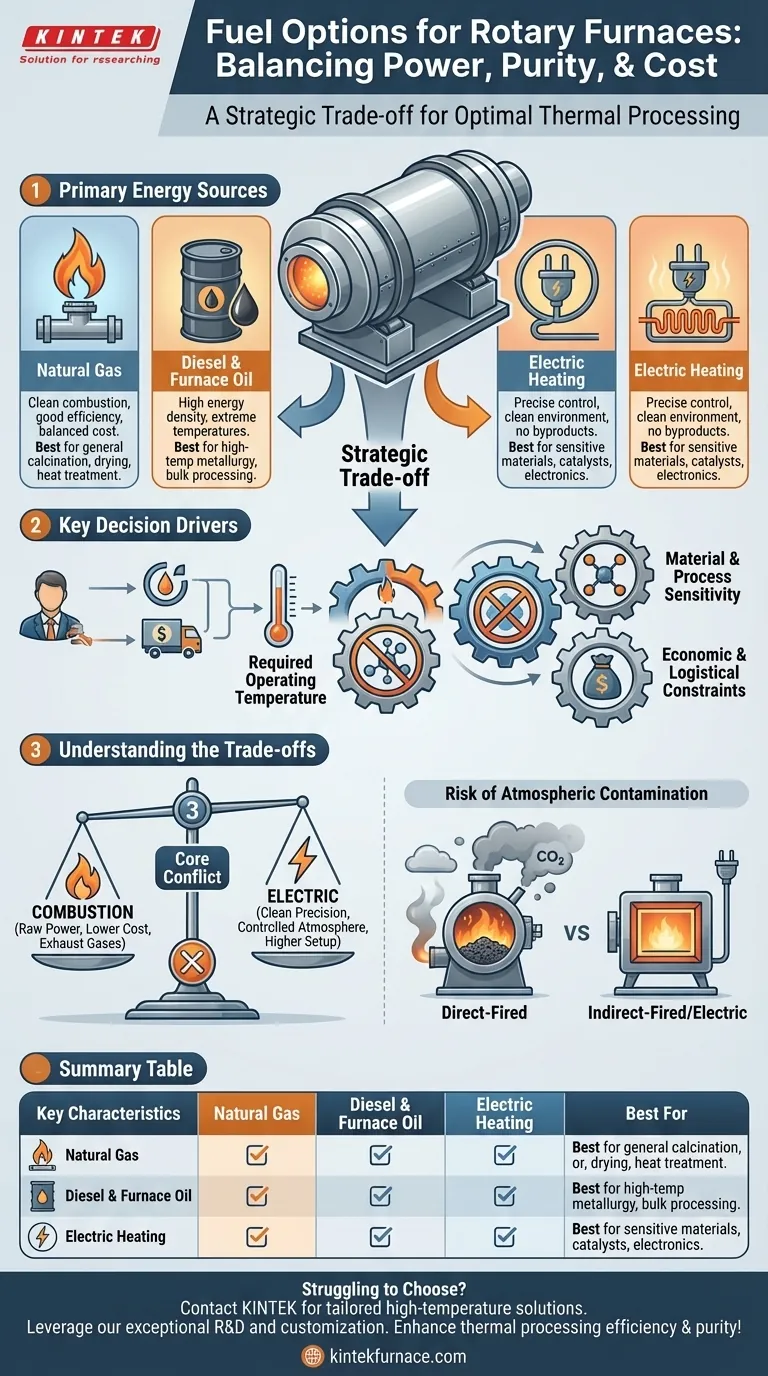

Le fonti di energia primarie per i forni rotativi sono tipicamente combustibili da combustione—in particolare gas naturale, diesel e olio combustibile—o elementi riscaldanti elettrici. La scelta non è arbitraria; è una decisione ingegneristica critica dettata dal processo termico specifico, dal materiale trattato e dai vincoli operativi come il costo e le normative ambientali.

La scelta della fonte di energia è un compromesso strategico. Si bilancia la necessità di potenza termica grezza con la richiesta di purezza del processo e di controllo preciso della temperatura, il tutto navigando nelle realtà economiche e logistiche.

Analisi delle Opzioni Energetiche

Comprendere le caratteristiche fondamentali di ciascuna fonte di energia è il primo passo per prendere una decisione informata. Non sono intercambiabili e soddisfano diverse esigenze operative.

Gas Naturale

Il gas naturale è spesso la scelta predefinita grazie alla sua ampia disponibilità e alla combustione relativamente pulita rispetto ai combustibili liquidi. Offre un buon equilibrio tra efficienza di riscaldamento e costo operativo, rendendolo adatto per un'ampia gamma di applicazioni.

Diesel e Olio Combustibile

Questi combustibili liquidi sono apprezzati per la loro alta densità energetica, che consente loro di generare temperature estreme richieste per alcuni processi metallurgici o di raffinazione. L'olio combustibile, in particolare, è spesso riservato ad applicazioni che richiedono i massimi livelli di energia termica grezza.

Riscaldamento Elettrico

Un'alternativa sempre più comune alla combustione è il riscaldamento elettrico. In questi forni, resistenze o barre di carburo di silicio generano calore quando alimentate. Questo metodo offre una precisione senza pari e un ambiente di riscaldamento completamente pulito, privo dei sottoprodotti della combustione.

Fattori Chiave che Guidano la Decisione

La fonte di energia "migliore" è interamente contestuale. La scelta giusta per la lavorazione di minerali sfusi è spesso sbagliata per la produzione di catalizzatori chimici sensibili.

Temperatura Operativa Richiesta

Il processo detta la temperatura. Per l'essiccazione o la calcinazione generica, il gas naturale può essere sufficiente. Per la sinterizzazione o la fusione ad alta temperatura, potrebbe essere necessaria l'alta densità energetica dell'olio combustibile. I forni elettrici possono coprire un ampio intervallo di temperature con eccezionale accuratezza.

Sensibilità del Materiale e del Processo

Questo è spesso il fattore più critico. I processi che richiedono un'atmosfera controllata—come l'uso di gas inerti come l'azoto per prevenire l'ossidazione o gas reattivi come l'idrogeno—richiedono una fonte di calore pulita. I sottoprodotti della combustione del combustibile (es. CO₂, H₂O) possono contaminare l'atmosfera del forno e interferire con reazioni chimiche sensibili.

Vincoli Economici e Logistici

La decisione finale è sempre fondata sulla praticità. I fattori includono il costo locale e la disponibilità di gas naturale rispetto al diesel, le normative ambientali che possono limitare alcuni combustibili e l'infrastruttura esistente dell'impianto.

Comprendere i Compromessi

Ogni fonte di energia comporta compromessi intrinseci. Riconoscere questi compromessi è fondamentale per evitare costosi disallineamenti operativi.

Combustione vs. Elettrico: Il Conflitto Centrale

Il compromesso principale è spesso tra la potenza grezza della combustione e la pulita precisione dell'elettricità. I combustibili da combustione possono fornire un'immensa energia termica, spesso a un costo energetico diretto inferiore. Tuttavia, ciò comporta il prezzo di un controllo meno preciso e l'introduzione di gas di scarico nel sistema.

Il Rischio di Contaminazione Atmosferica

I forni a combustione diretta immetteranno sempre sottoprodotti nella camera di processo. Per materiali come catalizzatori, componenti di batterie o gel di silice speciali, questa contaminazione è inaccettabile. In questi casi, è richiesto il riscaldamento elettrico o un forno a combustione indiretta (dove i gas di combustione non entrano in contatto con il materiale).

Infrastruttura e Manutenzione

Ogni fonte di energia richiede un'infrastruttura diversa. Il gas naturale richiede una connessione a una conduttura affidabile. Diesel e olio combustibile richiedono grandi serbatoi di stoccaggio sigillati. I forni elettrici richiedono un servizio elettrico ad alto amperaggio e robusto. Anche le esigenze di manutenzione variano, dalla pulizia dei bruciatori sui sistemi a combustione alla sostituzione degli elementi su quelli elettrici.

Scegliere la Fonte di Energia Giusta per la Tua Applicazione

Per semplificare la decisione, considera il tuo obiettivo principale.

- Se la tua attenzione principale è la lavorazione di massa ad alto volume e alta temperatura: L'olio combustibile o il diesel forniscono spesso i BTU grezzi più convenienti quando la purezza del processo è una preoccupazione secondaria.

- Se la tua attenzione principale è la purezza del processo e il controllo preciso della temperatura: Il riscaldamento elettrico è la scelta superiore, essenziale per materiali sensibili come catalizzatori, prodotti farmaceutici ed elettronica avanzata.

- Se la tua attenzione principale è un equilibrio tra costo operativo e funzionamento pulito: Il gas naturale rappresenta una via di mezzo versatile, adatta a molte operazioni di calcinazione, essiccazione e trattamento termico generale.

In definitiva, la selezione della fonte di energia corretta consiste nell'allineare le capacità del forno con le esigenze termiche e chimiche specifiche del tuo materiale.

Tabella Riassuntiva:

| Opzione di Combustibile | Caratteristiche Chiave | Ideale Per |

|---|---|---|

| Gas Naturale | Combustione pulita, buona efficienza, costo bilanciato | Calcinazione generale, essiccazione, trattamento termico |

| Diesel / Olio Combustibile | Alta densità energetica, temperature estreme | Metallurgia ad alta temperatura, lavorazione di massa |

| Riscaldamento Elettrico | Controllo preciso, ambiente pulito, assenza di sottoprodotti di combustione | Materiali sensibili, catalizzatori, prodotti farmaceutici, elettronica |

Hai difficoltà a scegliere la fonte di energia giusta per il tuo forno rotativo? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, forni rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Migliora la tua lavorazione termica con un'efficienza e una purezza del combustibile ottimali: contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

Domande frequenti

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le caratteristiche principali dei forni tubolari rotanti per quanto riguarda il trattamento termico? Ottenere un riscaldamento uniforme e un'elevata produttività

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono i vantaggi del movimento continuo del campione nei forni a tubo rotante? Migliora l'uniformità e l'efficienza