I principali vantaggi dell'utilizzo di un reattore in vetro di quarzo rispetto a un contenitore metallico negli esperimenti di dissoluzione di sali fusi sono la sua trasparenza ottica e la superiore inerzia chimica. Il quarzo consente il monitoraggio visivo diretto di processi di fusione ad alta temperatura, resistendo contemporaneamente alla corrosione acida e mantenendo l'integrità delle atmosfere inerti.

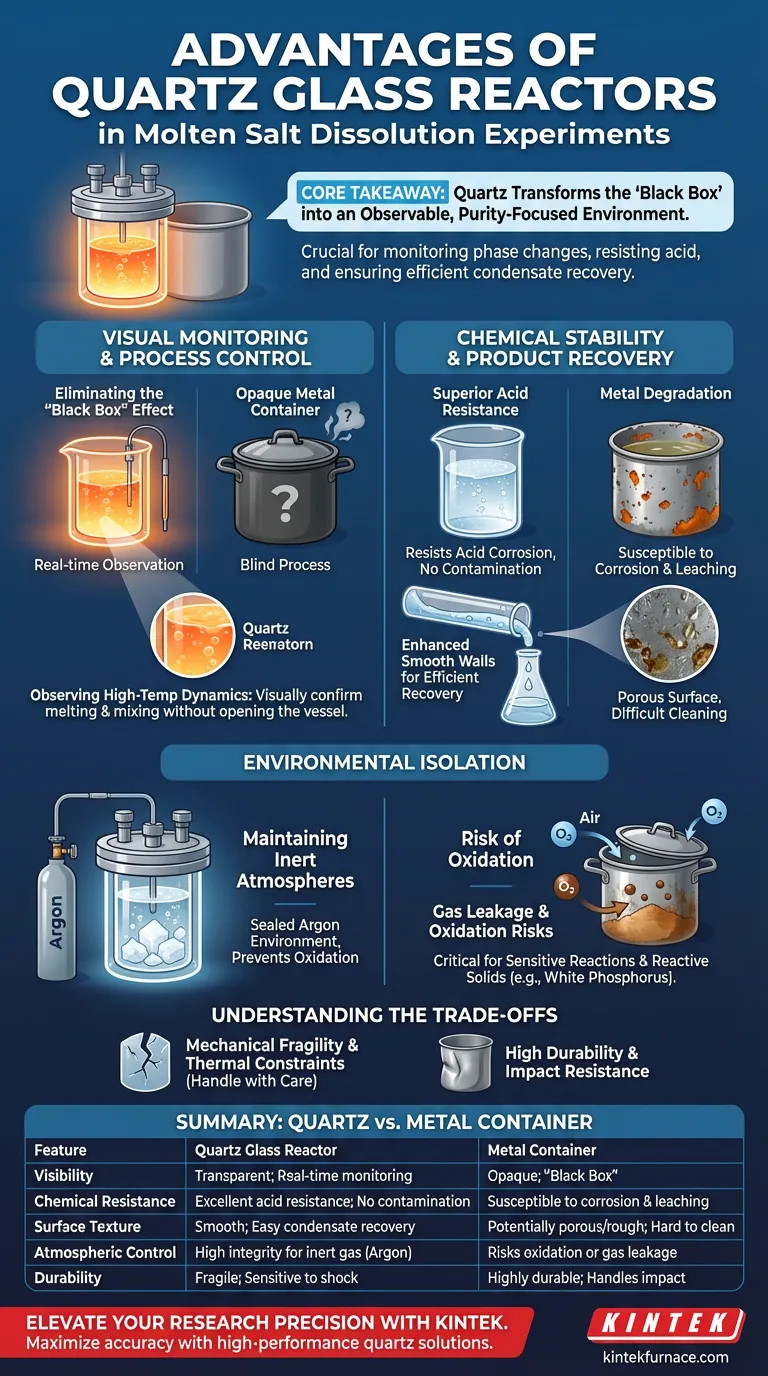

Concetto chiave Il quarzo trasforma il reattore da una "scatola nera" in un ambiente osservabile, fondamentale per monitorare i cambiamenti di fase e i comportamenti delle reazioni. La sua superficie liscia e resistente agli acidi è particolarmente vantaggiosa per garantire la purezza della reazione e il recupero efficiente dei condensati volatili.

Monitoraggio visivo e controllo del processo

Eliminare l'effetto "scatola nera"

Il beneficio più immediato del quarzo è la trasparenza. A differenza dei contenitori metallici, il quarzo consente di osservare direttamente lo stato fisico del sale fuso e il processo di dissoluzione in tempo reale.

Osservare le dinamiche ad alta temperatura

Questa visibilità è fondamentale quando si lavora con processi di fusione ad alta temperatura. Permette di confermare visivamente il completamento della fusione e di monitorare le dinamiche di miscelazione senza aprire il recipiente o fare affidamento esclusivamente sui sensori termici.

Stabilità chimica e recupero del prodotto

Superiore resistenza agli acidi

Il quarzo offre un'eccellente resistenza alla corrosione acida. Negli esperimenti che coinvolgono ambienti o sottoprodotti acidi, i contenitori metallici possono degradarsi, contaminando potenzialmente il campione o cedendo strutturalmente.

Miglior raccolta dei volatili

Le pareti interne lisce di un reattore in quarzo offrono un vantaggio significativo per l'analisi post-reazione. I prodotti volatili che si condensano sulle pareti del recipiente sono più facili da raccogliere e analizzare rispetto alle superfici potenzialmente più ruvide o porose dei contenitori metallici.

Isolamento ambientale

Mantenimento di atmosfere inerti

Il quarzo è altamente efficace nel sigillare e mantenere un ambiente gassoso specifico, come un'atmosfera di argon, anche ad alte temperature. Questo isolamento è fondamentale per reazioni sensibili che non possono essere esposte all'aria.

Prevenzione dell'ossidazione

Nel contesto specifico della produzione di sostanze reattive come il fosforo bianco, questo controllo atmosferico è non negoziabile. La barriera di quarzo isola efficacemente la reazione, prevenendo l'ossidazione del prodotto finale che si verificherebbe se l'aria penetrasse nel sistema.

Comprendere i compromessi

Fragilità meccanica

Sebbene il quarzo offra proprietà chimiche e ottiche superiori, manca della durabilità meccanica del metallo. Richiede un'attenta manipolazione per evitare rotture, in particolare durante l'installazione e la pulizia.

Vincoli termici

Sebbene il quarzo gestisca bene le alte temperature, non possiede la duttilità del metallo. Gli operatori devono prestare attenzione agli shock termici o agli impatti fisici che un contenitore metallico assorbirebbe altrimenti senza cedimenti.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta il proprio esperimento con sali fusi, la scelta del materiale del reattore definisce le proprie capacità.

- Se il tuo obiettivo principale è la visibilità del processo: Scegli il quarzo per consentire l'osservazione diretta dei cambiamenti di fase e delle dinamiche di miscelazione.

- Se il tuo obiettivo principale è la purezza e il recupero del prodotto: Scegli il quarzo per sfruttare la sua resistenza agli acidi e le pareti lisce per una facile raccolta dei condensati volatili.

- Se il tuo obiettivo principale è la manipolazione di solidi reattivi (come il fosforo bianco): Scegli il quarzo per garantire un'atmosfera di argon inerte rigorosamente mantenuta che previene l'ossidazione.

Il passaggio dal metallo al quarzo è un passaggio dalla durabilità alla precisione, alla visibilità e alla purezza chimica.

Tabella riassuntiva:

| Caratteristica | Reattore in vetro di quarzo | Contenitore metallico |

|---|---|---|

| Visibilità | Trasparente; consente il monitoraggio in tempo reale | Opaco; ambiente "scatola nera" |

| Resistenza chimica | Eccellente resistenza agli acidi; nessuna contaminazione | Suscettibile a corrosione e lisciviazione |

| Texture superficiale | Liscia; facile recupero dei condensati | Potenzialmente porosa/ruvida; più difficile da pulire |

| Controllo atmosferico | Elevata integrità per la sigillatura di gas inerti (Argon) | Rischi di ossidazione o perdite di gas alle giunzioni |

| Durabilità | Fragile; sensibile agli shock termici/fisici | Altamente durevole; resiste agli impatti fisici |

Eleva la precisione della tua ricerca con KINTEK

Massimizza l'accuratezza dei tuoi esperimenti con soluzioni in quarzo ad alte prestazioni su misura per la dissoluzione di sali fusi. Supportato da R&S e produzione esperta, KINTEK offre una vasta gamma di sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD progettati per soddisfare le rigorose esigenze dei laboratori moderni. Che tu abbia bisogno della chiarezza ottica del quarzo o delle prestazioni resistenti dei forni specializzati ad alta temperatura, il nostro team fornisce l'esperienza ingegneristica per supportare le tue esigenze uniche.

Pronto a trasformare il tuo processo da una scatola nera a un successo trasparente? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Yuxiang Zhong, Xiao Yang. Extracting White Phosphorus from AlPO<sub>4</sub> through Molten Salt Processing. DOI: 10.5796/electrochemistry.24-69001

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché un sistema di raffreddamento esterno è fondamentale per la stabilità dei forni ad alta temperatura? Proteggi l'integrità della tua ricerca

- Quale ulteriore caratteristica di comodità è inclusa nella pompa per vuoto a circolazione d'acqua? Scopri la facile mobilità e altro ancora

- Qual è la funzione di un tubo di protezione in ceramica in un forno? Proteggere le misurazioni e le apparecchiature ad alta temperatura

- Qual è l'obiettivo tecnico dell'utilizzo di capsule di quarzo sigillate sottovuoto per l'omogeneizzazione della lega Co-Ti-V? Salvaguardare l'integrità chimica

- In che modo l'umidità nel materiale di riscaldamento influisce sul tubo del forno di allumina?Prevenzione delle incrinature e prolungamento della vita del tubo

- Perché le pompe per vuoto da laboratorio e i manometri sono essenziali per le schiume di alluminio? Garantire risultati di sinterizzazione di alta qualità

- Perché vengono utilizzate crogioli di allumina per la nitridazione dell'alcossido di titanio? Garantire risultati di sintesi ad alta purezza

- Come aiuta un'unità di evaporazione e miscelazione nello studio dell'accensione del carburante? Migliora la ricerca con un controllo preciso dei vapori