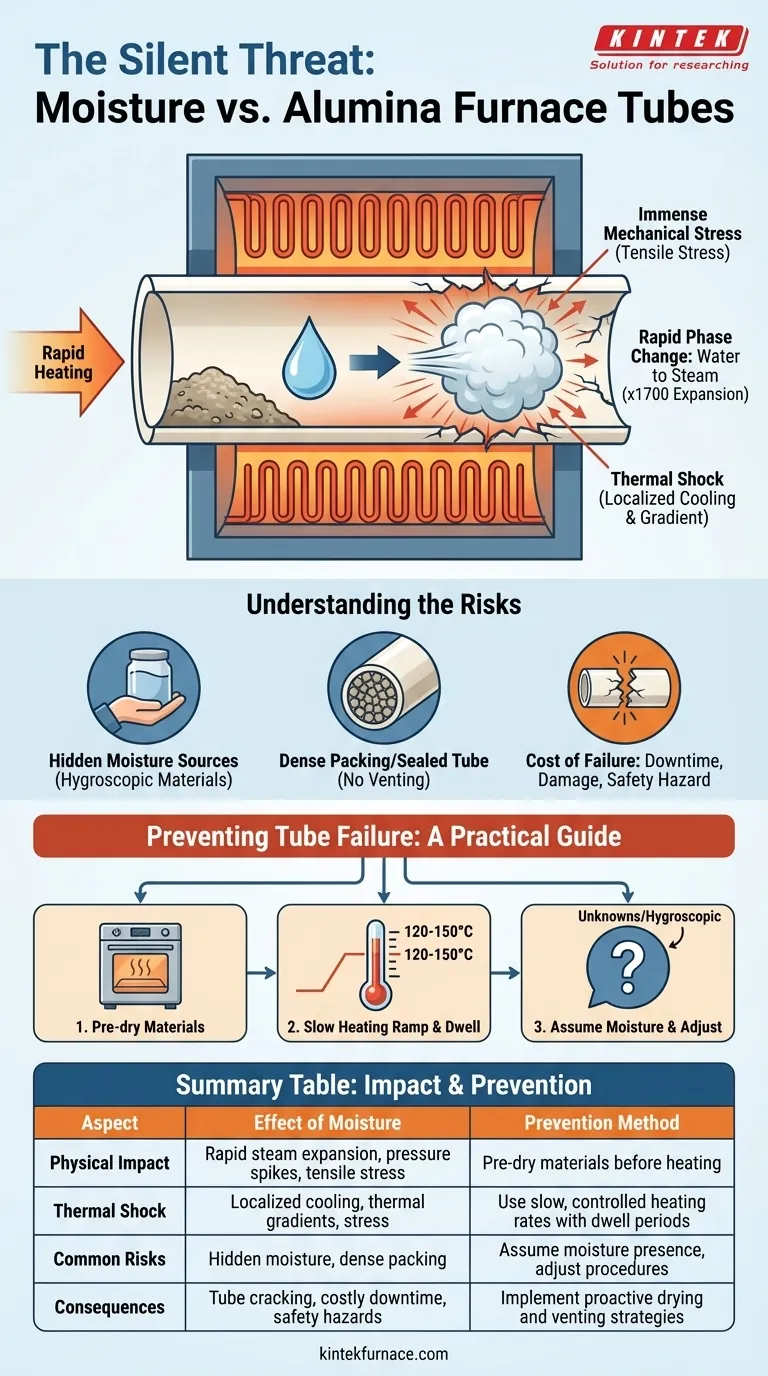

L'umidità nei materiali di riscaldamento ha un impatto significativo sui tubi dei forni in allumina, causando una rapida vaporizzazione, variazioni di pressione e stress termico, che possono portare alla formazione di crepe.La scarsa resistenza agli shock termici del tubo di allumina aggrava questi effetti, soprattutto se si considerano le estreme differenze di temperatura (spesso superiori a 1000°C) tra le zone di riscaldamento e quelle non riscaldate.Un adeguato controllo dell'umidità e cicli graduali di riscaldamento/raffreddamento sono fondamentali per prolungare la durata del tubo e mantenere l'efficienza operativa.

Spiegazione dei punti chiave:

-

Vaporizzazione indotta dall'umidità e variazioni di pressione

- Quando i materiali umidi vengono riscaldati all'interno del tubo di allumina, l'acqua vaporizza rapidamente, creando improvvisi picchi di pressione.

- Questo può causare microfratture o cricche catastrofiche, soprattutto in tubi con debolezze preesistenti.

- Esempio:Un contenuto di umidità del 10% nei precursori ceramici può generare una pressione di vapore sufficiente a superare la tolleranza strutturale del tubo.

-

Stress termico da riscaldamento non uniforme

-

I tubi di allumina subiscono

stress termico

dovuto a:

- Il gradiente di oltre 1000°C tra la zona centrale riscaldata e le estremità più fredde.

- L'evaporazione dell'umidità crea punti freddi localizzati.

- La scarsa resistenza agli shock termici rende l'allumina suscettibile di fratture da stress in queste condizioni.

-

I tubi di allumina subiscono

stress termico

dovuto a:

-

Vulnerabilità del processo operativo

-

Durante i cicli di riscaldamento:

- I materiali carichi di umidità costringono il tubo a sopportare sollecitazioni termiche e meccaniche simultanee.

- Il raffreddamento rapido (ad esempio, in caso di spegnimento di emergenza) peggiora le concentrazioni di stress.

- I forni a tubi rotanti devono affrontare un'usura aggiuntiva dovuta all'abrasione del materiale e agli effetti dell'umidità.

-

Durante i cicli di riscaldamento:

-

Strategie di mitigazione

- Pre-essiccazione dei materiali:Ridurre l'umidità a <1% prima del caricamento.

- Incremento graduale della temperatura:Limitare la velocità di riscaldamento/raffreddamento a ≤5°C/minuto.

- Selezione del tubo:I tubi di allumina ad alta purezza (99,8% Al₂O₃) offrono una migliore stabilità termica rispetto ai gradi standard.

-

Implicazioni in termini di costi ed efficienza

- I tubi incrinati aumentano i tempi di fermo e i costi di sostituzione: un singolo guasto può costare oltre 3.000 dollari in materiali e perdita di produttività.

- Lo spreco di energia aumenta quando i tubi compromessi faticano a mantenere l'omogeneità termica.

-

Applicazioni specializzate

- Nei forni a 3 zone per il trattamento CVD, la contaminazione da umidità può compromettere l'uniformità di deposizione, richiedendo un controllo rigoroso dell'umidità.

Avete mai notato come le esplosioni di vapore nelle cucine a microonde mandano in frantumi i contenitori?I tubi di allumina devono affrontare sfide simili, ma molto più estreme, su scala industriale. Una corretta gestione dell'umidità trasforma questi tubi da componenti fragili in affidabili cavalli di battaglia della lavorazione ad alta temperatura.

Tabella riassuntiva:

| Impatto dell'umidità | Conseguenze | Strategie di mitigazione |

|---|---|---|

| Vaporizzazione rapida | Picchi di pressione, microfratture | Materiali pre-essiccati (<1% di umidità) |

| Stress termico da riscaldamento non uniforme | Fessurazione, riduzione della durata del tubo | Rampe graduali (≤5°C/minuto) |

| Vulnerabilità operative | Tempi di inattività, spreco di energia, costi superiori a 3.000 dollari | Utilizzare allumina di elevata purezza (99,8% Al₂O₃) |

Proteggete i tubi dei forni in allumina e migliorate l'affidabilità del processo con le soluzioni avanzate di KINTEK. La nostra esperienza nei sistemi di forni ad alta temperatura, compresi i tubi di allumina progettati su misura e gli elementi riscaldanti di precisione, garantisce durata ed efficienza anche nelle condizioni più difficili. Contattateci oggi stesso per discutere di configurazioni di forni resistenti all'umidità, su misura per le esigenze del vostro laboratorio!

Prodotti che potreste cercare:

Esplorate i forni tubolari CVD personalizzati per i processi sensibili all'umidità Passaggio a componenti in allumina di elevata purezza Scoprite le finestre di osservazione sigillate sotto vuoto per il monitoraggio del processo

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Come un forno a tubo verticale facilita la simulazione del processo di sinterizzazione industriale per i minerali di ferro?

- Come facilita un forno a riscaldamento tubolare il processo di rivestimento al carbonio? Aumenta la conduttività degli ossidi stratificati

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali condizioni di processo fondamentali fornisce un forno tubolare? Padronanza del trattamento dei precursori dei catalizzatori

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%