Il vantaggio principale dell'utilizzo di un forno a muffola per la ricalcinazione dei catalizzatori è la sua capacità di ottenere una rigenerazione strutturale completa attraverso la decomposizione termica ad alta temperatura. Mentre il lavaggio con solvente è spesso limitato alla dissoluzione delle impurità superficiali, un forno a muffola rimuove efficacemente i contaminanti organici profondi e ripristina la composizione chimica del catalizzatore a uno stato vicino alle sue prestazioni iniziali.

La Differenza Fondamentale Il lavaggio con solvente è un processo di pulizia fisica, mentre l'uso di un forno a muffola è un processo di ripristino chimico. Il trattamento termico riesce dove i solventi falliscono, bruciando i bloccanti organici all'interno dei pori e invertendo chimicamente la disattivazione causata dall'esposizione all'aria.

Meccanica della Rimozione dei Contaminanti

Superare il Blocco dei Pori

Uno dei fallimenti più critici del lavaggio con solvente è la sua incapacità di penetrare la complessa struttura porosa di un catalizzatore.

I contaminanti si annidano spesso in profondità all'interno di questi canali interni, riducendo efficacemente l'area superficiale attiva.

Il trattamento termico in un forno a muffola aggira completamente questo problema. Il calore permea l'intera particella del catalizzatore, garantendo che i contaminanti in profondità nei pori vengano affrontati, non solo quelli esterni.

Eliminare gli Organici Persistenti

I catalizzatori accumulano spesso sottoprodotti organici ostinati, in particolare gliceridi e sali di acidi grassi.

I solventi si basano sulla solubilità per rimuoverli, il che è spesso insufficiente per i composti che si sono adsorbiti chimicamente sulla superficie.

Il trattamento ad alta temperatura utilizza l'energia termica per rompere i legami chimici di questi contaminanti, causandone la decomposizione o la combustione completa.

Ripristino Chimico del Catalizzatore

Affrontare la Formazione di Carbonati

Oltre al semplice inquinamento organico, i catalizzatori si degradano frequentemente a causa dell'esposizione all'aria, che porta alla formazione di carbonati.

Il lavaggio con solvente è generalmente inefficace nel invertire questo specifico cambiamento chimico.

Un forno a muffola fornisce l'ambiente termico necessario per ri-ossidare questi carbonati. Questo processo riconverte il materiale nella sua forma ossidica attiva, ripristinando direttamente il potenziale chimico del catalizzatore.

Comprendere i Compromessi

Il Divario di Efficacia

Quando si sceglie tra questi metodi, si scambia la semplicità operativa con il recupero delle prestazioni.

Il lavaggio con solvente può sembrare meno intensivo, ma lascia il catalizzatore con un'attività compromessa perché lascia i pori profondi ostruiti e la degradazione chimica non trattata.

Longevità delle Prestazioni

Un catalizzatore trattato solo con solventi probabilmente si disattiverà più velocemente nei cicli successivi rispetto a uno trattato termicamente.

Poiché il forno a muffola ripristina il materiale a "prestazioni quasi iniziali", reimposta efficacemente la durata del catalizzatore, offrendo un maggiore ritorno sullo sforzo di rigenerazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il metodo appropriato per la tua operazione, considera il livello di ripristino richiesto:

- Se il tuo obiettivo principale è il massimo recupero di attività: Scegli il forno a muffola. È l'unico metodo in grado di liberare i pori interni e ri-ossidare chimicamente la superficie del catalizzatore.

- Se il tuo obiettivo principale è la rimozione di detriti superficiali: Il lavaggio con solvente può essere sufficiente, ma devi accettare che la struttura interna e la piena efficienza catalitica rimarranno probabilmente compromesse.

Il trattamento termico non è semplicemente pulizia; è un vero e proprio reset delle capacità funzionali del catalizzatore.

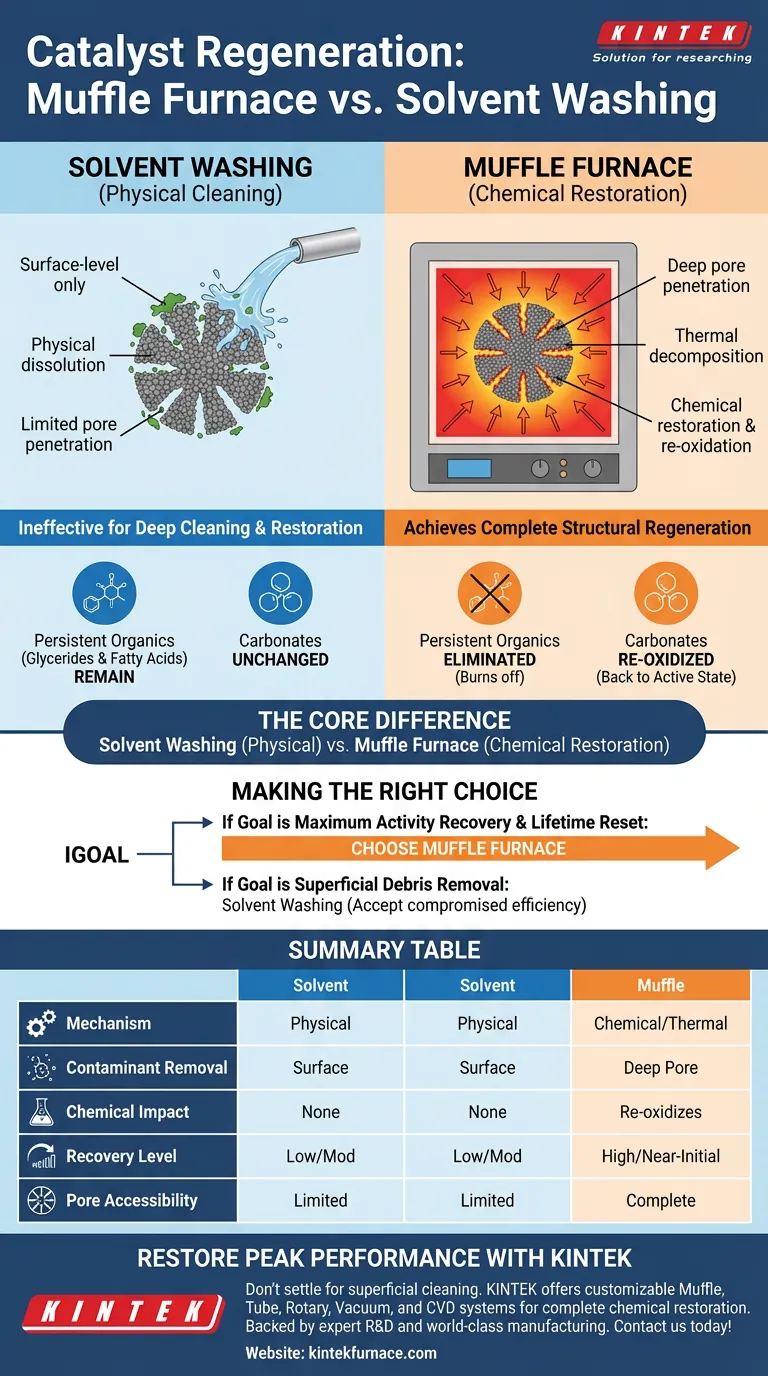

Tabella Riassuntiva:

| Caratteristica | Lavaggio con Solvente | Forno a Muffola (Ricalcinazione Termica) |

|---|---|---|

| Meccanismo | Dissoluzione fisica | Ripristino chimico e decomposizione termica |

| Rimozione Contaminanti | Solo superficiale/a livello di superficie | Penetrazione profonda dei pori e rimozione totale degli organici |

| Impatto Chimico | Nessuno (i carbonati rimangono) | Ri-ossida i carbonati allo stato attivo |

| Livello di Recupero | Basso o moderato | Alto (Prestazioni quasi iniziali) |

| Accessibilità Pori | Limitata dalla solubilità | Completa (il calore permea l'intera struttura) |

| Ideale Per | Pulizia superficiale | Massimo recupero di attività e reset della durata |

Ripristina le Prestazioni Ottimali del Tuo Catalizzatore con KINTEK

Non accontentarti di una pulizia superficiale quando puoi ottenere un ripristino chimico completo. In KINTEK, comprendiamo che l'efficienza del catalizzatore è fondamentale per il successo delle tue operazioni. Supportati da R&S esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti di temperatura e atmosfera.

Sia che tu stia eseguendo la ricalcinazione dei catalizzatori o ricerca su materiali avanzati, i nostri forni da laboratorio ad alta temperatura forniscono la precisione e l'uniformità necessarie per reimpostare i tuoi materiali ai loro livelli di prestazione iniziali. Contattaci oggi stesso per trovare la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Riferimenti

- Rasa Šlinkšienė, Eglė Sendžikienė. The Regeneration of Dolomite as a Heterogeneous Catalyst for Biodiesel Production. DOI: 10.3390/catal14020139

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quale ruolo svolge il processo di calcinazione a stadi in un forno a muffola nella preparazione dei catalizzatori CuO/CuCo2O4?

- Quali condizioni forniscono i forni a muffola ad alta temperatura per la calcinazione della zirconia? Ottimizza la tua sintesi termica

- Come fanno i forni a muffola a mantenere il controllo della temperatura e a prevenire la contaminazione? Ottieni un riscaldamento pulito e uniforme per il tuo laboratorio

- Qual è il ruolo di un forno a scatola ad alta temperatura nella calcinazione del ganga di carbone? Sbloccare un'elevata attività pozzolanica

- Perché utilizzare un forno antideflagrante per aerogel di silice? Sicurezza essenziale per l'essiccazione ad alta temperatura a pressione ambiente

- Qual è la funzione di una muffola nell'analisi delle ceneri fogliari delle piante? Padronanza dell'incenerimento a secco di precisione

- Quali sono i ruoli di una muffola e di uno spettrofotometro UV nella determinazione del contenuto di lignina del legno?

- Come fa un forno a muffola ad assicurare un controllo preciso della temperatura? Scopri i componenti chiave per una riscaldamento accurato