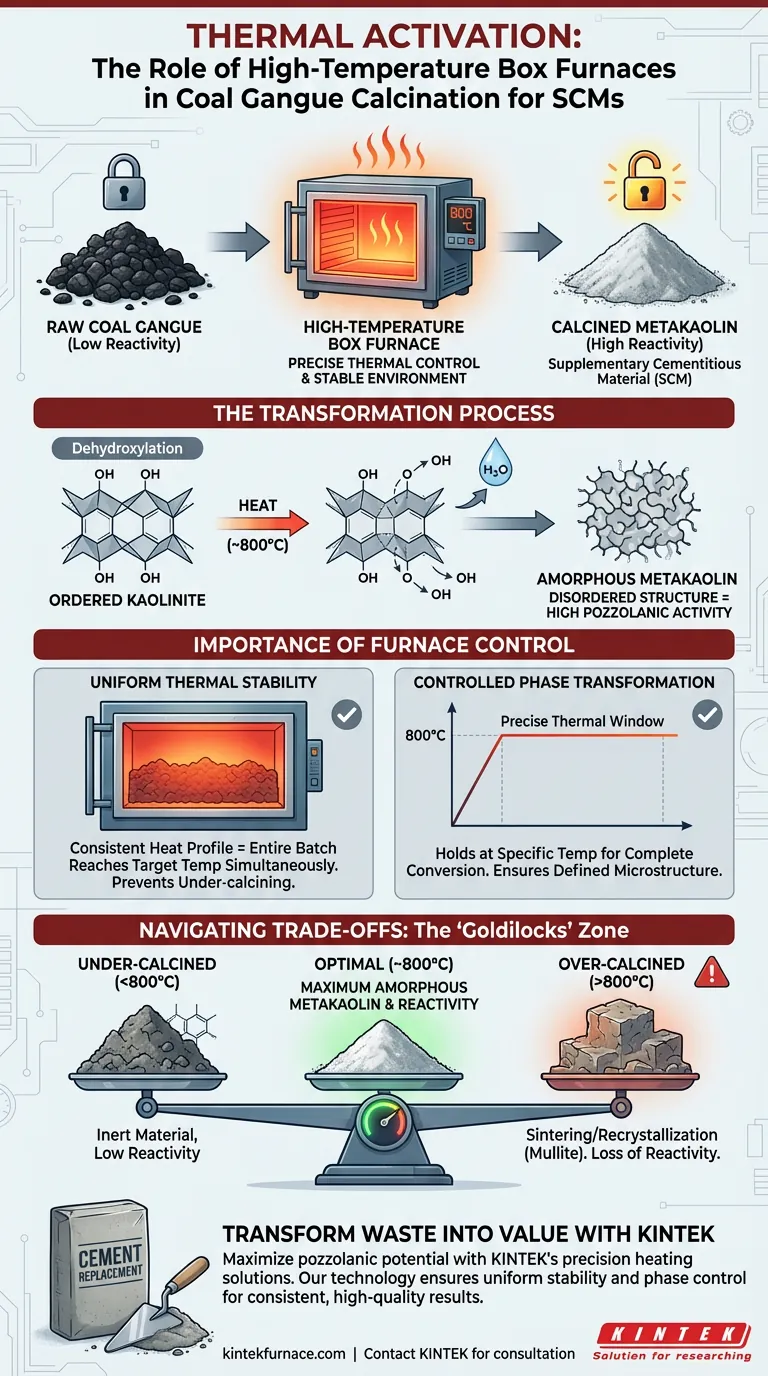

Il ruolo principale di un forno a scatola ad alta temperatura è quello di creare un ambiente termico stabile, specificamente intorno agli 800 °C, che attivi chimicamente il ganga di carbone. Questo trattamento termico facilita la deidrossilazione della caolinite, trasformando la struttura minerale inerte in metacaolino amorfo, essenziale per il suo utilizzo come sostituto parziale del cemento.

Il ganga di carbone grezzo possiede una bassa reattività chimica, rendendolo inadatto all'uso edile nel suo stato naturale. Il forno a scatola funge da strumento di attivazione critico, utilizzando un controllo termico preciso per alterare la struttura di fase del materiale e sbloccare l'elevata attività pozzolanica richiesta per i materiali cementizi supplementari.

Il Meccanismo di Attivazione Termica

L'utilità di un forno a scatola risiede nella sua capacità di indurre specifiche modifiche chimiche che non si verificano a temperature ambiente.

Deidrossilazione della Caolinite

La reazione principale indotta dal forno è la deidrossilazione. Quando il forno mantiene una temperatura di circa 800 °C, forza la rimozione dei gruppi idrossilici (-OH) dai minerali di caolinite presenti nel ganga di carbone.

Creazione di Metacaolino Amorfo

Man mano che i gruppi idrossilici vengono rimossi, la struttura cristallina del materiale cambia. La caolinite ordinata si trasforma in metacaolino amorfo. Questa struttura disordinata e amorfa è altamente energetica e reattiva, che è la caratteristica distintiva di una buona pozzolana.

Abilitazione della Sostituzione del Cemento

Una volta attivato, il materiale può reagire con l'idrossido di calcio (un sottoprodotto dell'idratazione del cemento). Questa reazione crea ulteriori composti leganti, consentendo al ganga di carbone trattato di sostituire parzialmente il cemento Portland nel calcestruzzo e nella malta.

L'Importanza del Controllo Ambientale

Mentre la temperatura è il catalizzatore, la stabilità fornita dal forno a scatola è il meccanismo di controllo che garantisce la qualità.

Stabilità Termica Uniforme

Un forno a scatola ad alta temperatura è progettato per fornire un profilo termico costante. Ciò garantisce che l'intera carica di ganga di carbone raggiunga contemporaneamente la temperatura target. Il riscaldamento uniforme impedisce che parti del materiale rimangano sotto-calcinate (inerte) mentre altre diventano sovra-calcinate.

Trasformazione di Fase Controllata

La transizione a metacaolino richiede una finestra termica specifica. Il forno consente agli operatori di mantenere il materiale alla temperatura precisa richiesta per il completamento della trasformazione di fase, garantendo che il prodotto finale possieda una microstruttura coerente e ben definita.

Comprensione dei Compromessi

Il raggiungimento di un'elevata attività pozzolanica richiede la gestione di specifici rischi termici.

Il Rischio di Surriscaldamento

Sebbene il riscaldamento sia essenziale, il calore eccessivo è dannoso. Se la temperatura del forno supera significativamente l'intervallo di 800 °C, il materiale può iniziare a sinterizzare o ricristallizzare in fasi stabili e non reattive (come la mullite). Ciò distrugge la struttura amorfa e riduce drasticamente la reattività del materiale.

Bilancio Energia vs. Attivazione

Il processo del forno a scatola è ad alta intensità energetica. L'obiettivo è immettere energia sufficiente per ottenere una deidrossilazione completa senza sprecare energia a temperature più elevate che non offrono alcun beneficio aggiuntivo o che potrebbero degradare il materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si utilizza un forno a scatola ad alta temperatura per la calcinazione del ganga di carbone, i parametri operativi dovrebbero essere allineati con i requisiti specifici del tuo materiale.

- Se il tuo obiettivo principale è la massima reattività: mantieni rigorosamente la temperatura intorno agli 800 °C per massimizzare la resa di metacaolino amorfo ed evitare la ricristallizzazione.

- Se il tuo obiettivo principale è la coerenza del processo: dai priorità a un forno con isolamento superiore e uniformità di temperatura per garantire che l'intera carica subisca una deidrossilazione identica.

Il forno a scatola non è semplicemente un riscaldatore; è uno strumento di precisione che trasforma i rifiuti industriali in una preziosa risorsa edile attraverso una trasformazione di fase controllata.

Tabella Riassuntiva:

| Caratteristica | Impatto sulla Calcinazione del Ganga di Carbone |

|---|---|

| Temperatura Ottimale | ~800°C per la massima deidrossilazione |

| Cambiamento di Fase Minerale | Converte la caolinite inerte in metacaolino amorfo |

| Stabilità Termica | Garantisce un'attivazione uniforme e previene la sotto-calcinazione |

| Mitigazione dei Rischi | Il controllo preciso evita il surriscaldamento e la ricristallizzazione |

| Prodotto Finale | Pozzolana ad alta reattività per la sostituzione del cemento |

Trasforma i Rifiuti Industriali in Valore con KINTEK

Massimizza il potenziale pozzolanico dei tuoi materiali con soluzioni di riscaldamento di precisione. Supportata da ricerca e sviluppo e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, oltre a forni specializzati da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di calcinazione uniche.

Sia che tu stia ottimizzando l'attivazione del ganga di carbone o sviluppando materiali cementizi avanzati, la nostra tecnologia garantisce la stabilità termica uniforme e il controllo di fase di cui hai bisogno per risultati coerenti e di alta qualità.

Pronto a elevare la tua lavorazione dei materiali? Contatta KINTEK oggi stesso per consultare i nostri specialisti!

Guida Visiva

Riferimenti

- Wenguang Zhang, Sun Jin-Feng. Influence of Curing Temperature on the Performance of Calcined Coal Gangue–Limestone Blended Cements. DOI: 10.3390/ma17081721

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché è necessaria una muffola ad alta precisione per TiCo1-xCrxSb? Ottenere una purezza di fase perfetta

- Qual è il significato di un forno a sinterizzazione a camera ad alta temperatura nelle prestazioni del reticolo di allumina? Padronanza della densificazione

- Come i forni a resistenza a scatola facilitano il processo di rinvenimento per l'acciaio per molle 60Si2CrV temprato? Indurimento di precisione

- Quali sono i vantaggi dell'utilizzo di un forno a pozzo? Riscaldamento versatile e uniforme per il vostro laboratorio

- Quali sono i protocolli raccomandati di riscaldamento e raffreddamento per un forno a muffola? Garantire longevità e sicurezza nel tuo laboratorio

- Quali sostanze non devono mai essere introdotte in un forno a muffola? Proteggi la tua attrezzatura dai danni

- Come il processo di calcinazione in una fornace a muffola facilita la formazione di pori nell'ossido di manganese?

- Qual è la funzione di un forno a muffola ad alta temperatura? Sintesi maestra di MgSiO3 e Mg2SiO4 policristallino